はじめに

本講は塗布性への粘性の影響を中心に述べる。分散液やコーティング液も多くはキレイに塗布してはじめてその機能を発揮することができる。下地への濡れや泡・ワキ・ピンホールなどの不具合に加え、平滑性や厚みの制御など、レオロジー特性いわゆる粘性のコントロールも大きな課題である。ここでは各種レオロジーコントロール剤・粘性付与剤についてその構造と特徴・使い勝手などについて紹介する。

粘性と塗布性の関係

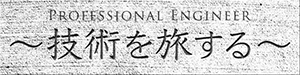

まず粘性と塗布について眺めてみよう。せん断速度(ずり速度)を横軸に粘度を縦軸にとった図1をご覧いただきたい。インクジェットやレジストインキ(液晶ディスプレイのカラーフィルター用)など溶剤並みの粘度しかない一部のインキを除けば、多くの粒子分散体はニュートン流動ではなく、粘度も高い。静置時の粒子の沈降を抑制しながら、塗布時の形状・厚みの保持をするために、擬塑性流動あるいはチキソトロピー流動となっている。もちろんニュートン流動的だが粘度そのものはかなり高い塗料もある。

また粘度の時間依存性という特徴も塗布性には忘れてならない。粘度がせん断速度に依存するだけではない場合が多い。図1に点線で示したように、小さいせん断速度からだんだん大きくし(実線)、また速度を下げていく(点線)測定をすると、大きくしてきたときの曲線と重ならないものがある。

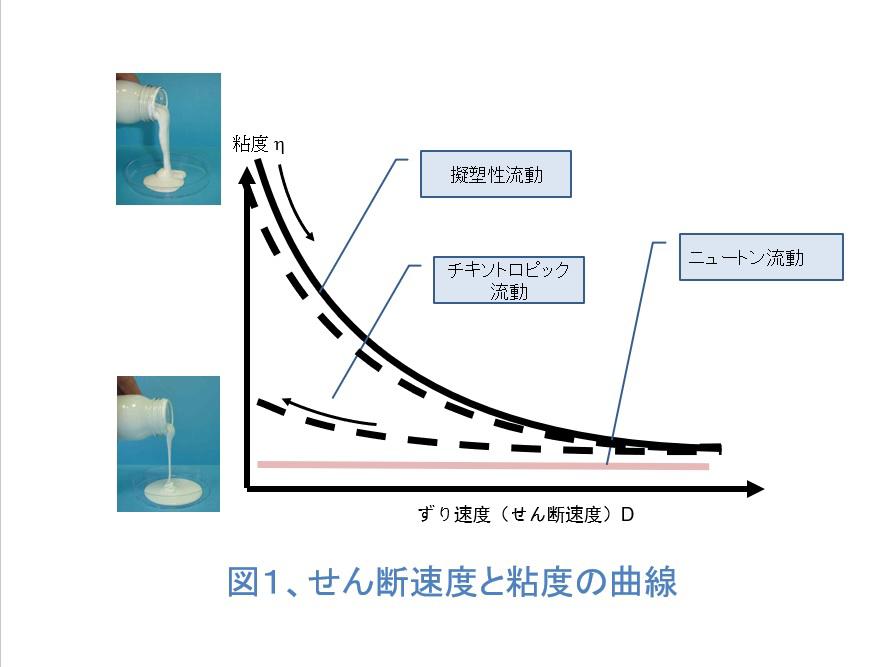

あるいは図2に示すように、低せん断速度で測定し、途中いったん大きなせん断速度にして測定し、そのあとに低せん断速度で測定すると、すぐには大きな粘度値は示さず、時間ともに粘度値が大きくなっていく現象が測定できる。これは粘度をもたらすネットワーク構造の回復に時間を要することを示している。

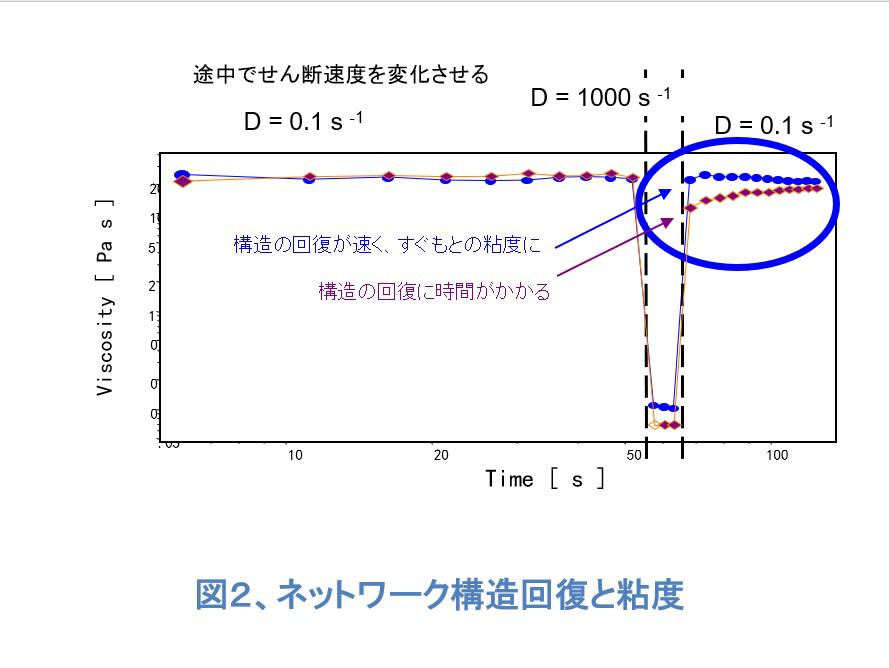

なお、沈降はせん断速度の小さい領域、塗布時の挙動はせん断速度の大きな領域の話である(図3参照)。分散体製造時もせん断速度は大きい。これらに例えば輸送時や、循環ポンプでコーティング液が送られるときのせん断速度領域も、場合により考慮する必要がある。さらに粘性挙動の理解を複雑にしているのは、塗布後の溶媒(水や溶剤)の蒸発に伴う固形分の変化、それによる粒子間の距離の変化、加熱乾燥時のポリマー粘度の低下、膜の硬化反応にともなう粘度の上昇などが加わる。また、どのような粘度計で測定するのかも重要な点である。沈降や平滑性など何を問題としているのか、それはどのようなせん断速度の領域などかを十分考慮する必要がある。

粘性と感触・手触り

手洗浄液やジェルも粘性を理解するのにとてもいい材料である。容器の上を押すと「プシュッ」と霧状に出てきて、手についた後は軽くこするだけで濡れ広がり、ぼたぼたと滴り落ちることはあまりない。そのあと、べとつくものも「サラッ」とした感触のものもある。プシュッとの状態ではせん断力がかり、粘度が低くなり散布される。霧状になり手に付着した状態では、せん断力が加えられていないのでネットワークの回復特性により、滴り落ちるかとどまるかは決まる。たいていすぐに手をこすり合わせるので、せん断力がかけられた状態となり、粘度は下がり濡れ広がることができる。最後のべたつき感かサラッとした感かは、粘度だけでなく材料の特性による。次に述べる層状ケイ酸塩LAPONITEはサラッとしている。

粘性をもたらす材料にはどのようなものがあるか

まず何により粘度が出るのか、仕組みから主だったものをあげてみよう。高分子の絡み合い、顔料やフィラーの凝集や相互作用によるネットワーク、水素結合などの分子間の相互作用、イオン的な引力などある。ではそれはどのような材料なのか、レオロジーコントロール剤として用いられている材料技術を以下に紹介する。

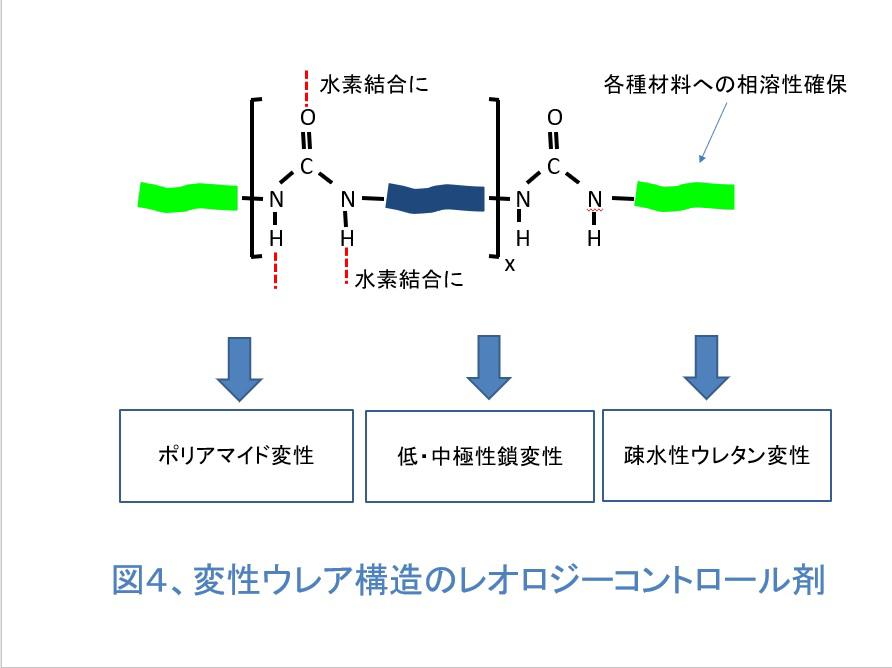

水素結合によるものは、高極性系で有効である。分子中のNHと別の分子のCOとの間で水素結合を示す変性ウレア系材料が代表的である(図4参照)。添加する系の極性と合わせるように、添加剤の相溶性部分の極性を変え、適用を広げている。また溶剤向けにはポリアマイド変性をしたタイプ、水系向けに疎水性ウレタンで変性して疎水性会合を組み合わせたタイプなどが実用化されている。

アマイドワックスも溶剤と加熱・冷却により膨潤・活性化させたもので、レオロジーコントロール剤として実績も長い。

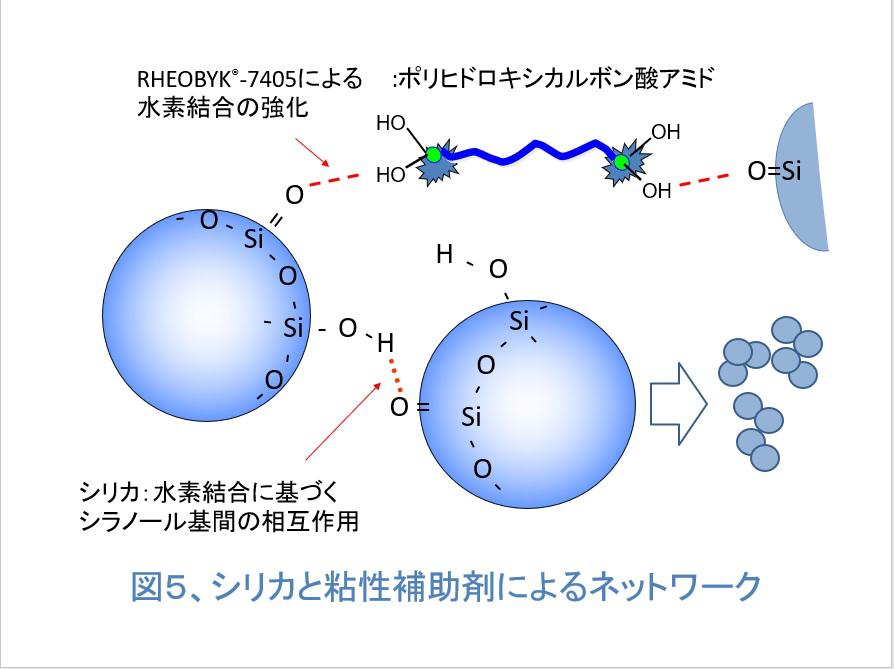

シリカ粒子のように凝集性が強い粒子も増粘に使われる(図5参照)。ヒュームドシリカのOと分子中にヒドロキシ基OHを有する添加剤と組み合わせると、増粘効果をさらに上げることができる。反対に分散剤により、シリカの粘性を上げないようにすることも可能である。この場合は粘性付与目的ではなく、粒子濃度アップが目指すところとなる。

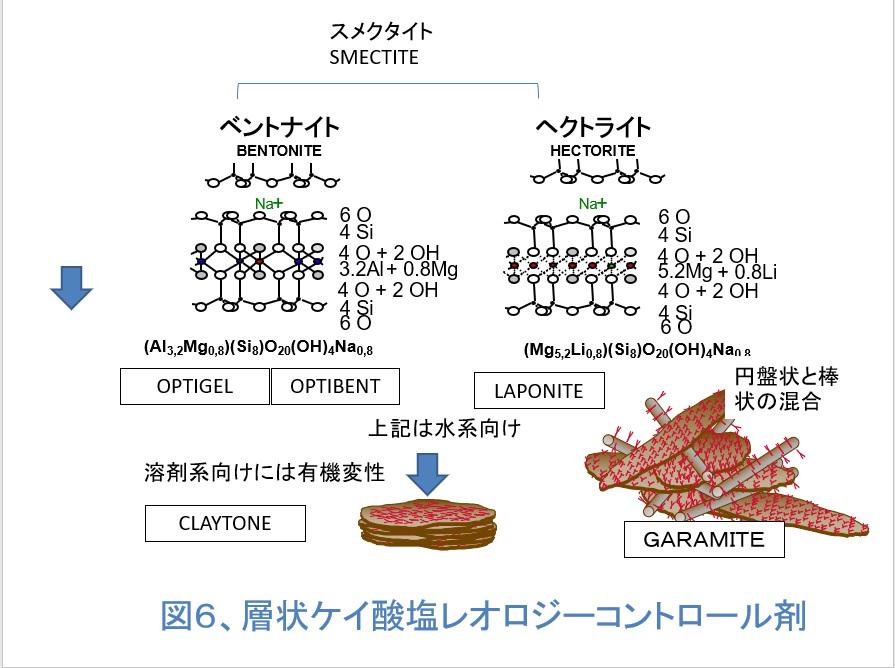

層状ケイ酸塩はヘクトライトやベントナイトなどクレイ系(粘土系)粒子を総称したものである(図6参照)。天然の粘土を精製したものや、無機薬品から全くの合成で得られる合成ヘクトライトも用いられる。これらは水系用であるが、ナトリウムイオンの代わりに有機鎖を持つアミンで変性してやると溶剤系・無溶剤系材料に適用できる。また形の異なる粘土系鉱物を組み合わせたものは、粒子がほぐれやすく強いネットワークを形成することで擬塑性流動をもたらす。

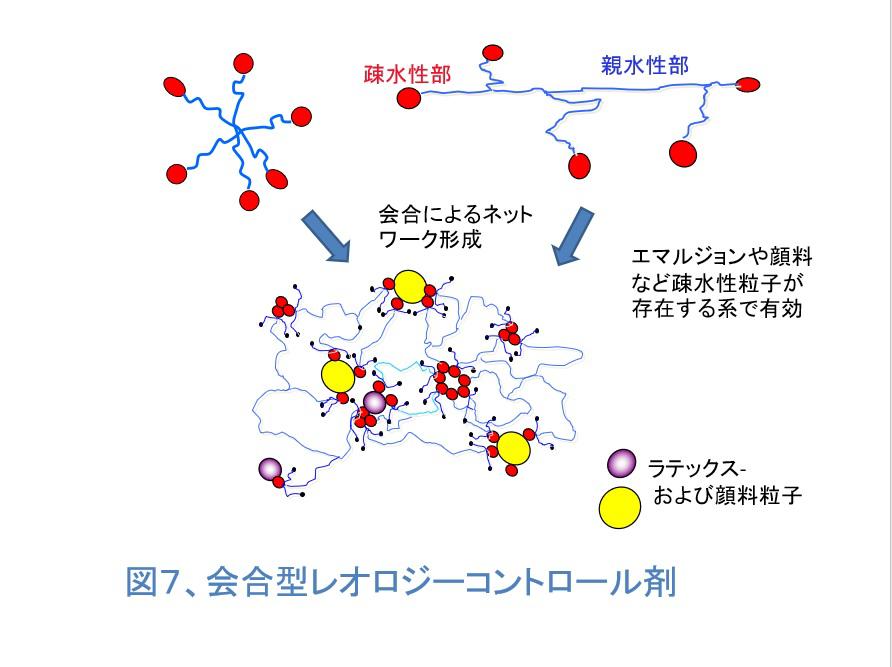

水系だけの特異な材料として会合タイプも増粘剤として用いられる(図7参照)。疎水性構造のポリマー鎖は水中では当然ながら伸長せず、コイル状となっている。分子中にこの疎水性部分を複数有していると、水中では互いに疎水性部分が寄り集り、またエマルジョン粒子や疎水性の顔料などとネットワークを形成することで粘性が発現する。

水系ではほかにアルカリ膨潤あるいはアルカリ増粘型とも呼ばれるタイプは、ポリマー中のカルボキシル基がNaOHやNH4OHのようなアルカリが加えられると、COO- となり水に親和性を持ちポリマー鎖が水中に広がる。またドレッシングなど食品用途で多く用いられる多糖類も水系向けの増粘剤である。

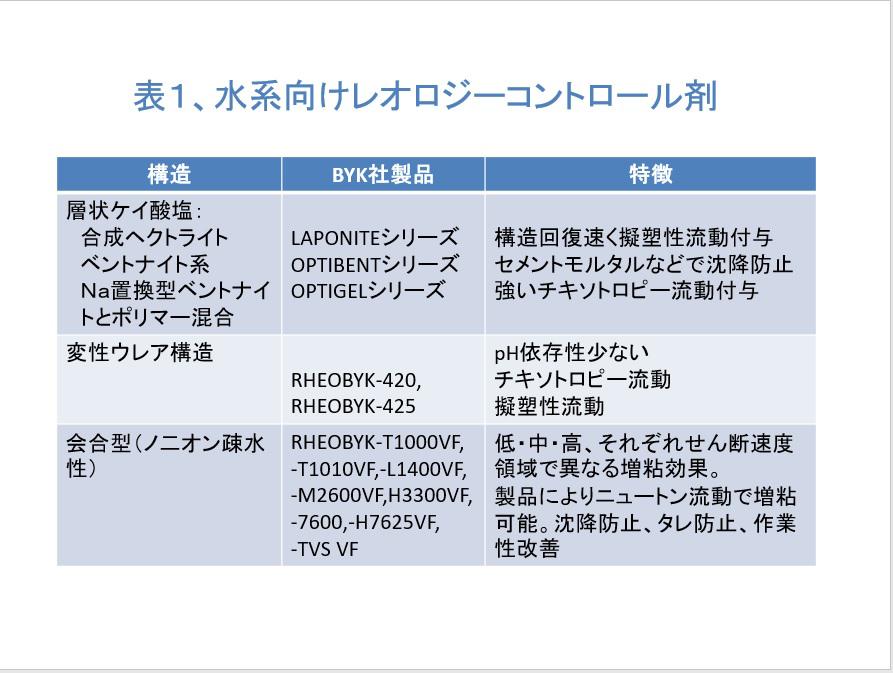

水系材料向けのレオロジーコントロール剤

どのような系に添加するかでレオロジーコントロール剤の種類も異なる。まず水系向けを表1に示す。層状ケイ酸塩でもLAPONITEはネットワークの形成が速く、タレの防止や形状の保持、沈降防止に特に効果的である。合成品なので高純度であり、用途も塗料から化粧品・ホームケア用品むけまで幅広い。ベントナイト系のOPTIBENTはコンクリートやモルタルなどの建設資材、耐火用吹付資材、接着剤などの分野でタレ防止、沈降防止、分離防止に用いられる。OPTIGELはチキソトロピー流動をもたらし、厚塗り適性やタレ防止性に効果を示す。また製品により、広いpH領域で使用できる。

ウレア構造を主体としたものでは、擬塑性流動、チキソトロピー流動と使い分けが可能であり、各種のアプリケーションに広く使われる。この構造のものはpHにかかわらず粘性効果を示し、また後添加が可能であるので使い勝手が良い。またアルカリ膨潤タイプのように水溶性基(たとえばCOO-)を持たないので、塗膜の耐水性の点では有利である。

会合型はエマルジョンや粒子など疎水性会合をすることで粘度が出る。ニュートン流動的な粘性を与え、各せん断速度領域で粘度が高くなる。刷毛やローラー塗装時のスパッタリングを防止するのに有効なものもある。

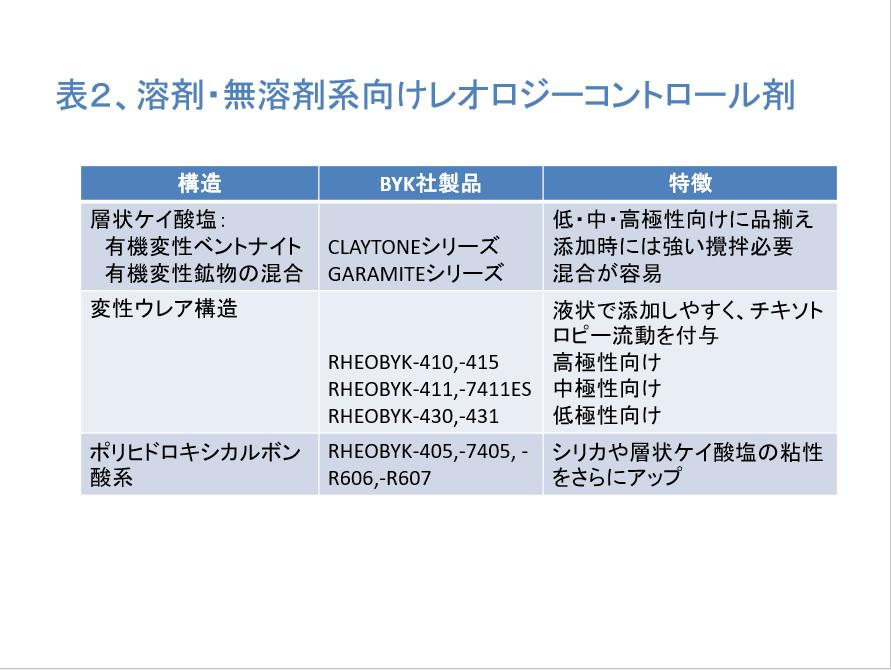

溶剤・無溶剤向けのレオロジーコントロール剤

次に溶剤・無溶剤向けを表2に示す。層状ケイ酸塩は溶剤になじむように有機変性がされている。 形の異なる鉱物で構成されるGARAMITEは分散が容易であり、無溶剤系にも対応が可能である。さらにRHEOBYK-405を併用すると粘度効果が高まる。また粉状の粘性付与剤のヒュームドシリカよりも、嵩比重が高いため(シリカ:40-80Kg/m3、GARAMITE-1958:128Kg/m3)粉塵として空中にまいにくく、保管スペースも少なくて済む。不飽和ポリエステル、ハイソリッドエポキシ、ビニルエステル樹脂系などに最適である。

変性ウレア構造を主体にしたRHEOBYK-410のシリーズは、液状であるので添加が容易である。0.1%と少量添加でチキソトロピー流動をもたらす。アルコールなどを含有する焼付塗料など高極性の系から、弱溶剤など低極性の系、UV硬化系まで、極性・相溶性に合わせて選択できる。

ポリヒドロキシカルボン酸系は、それそのもので粘性を付与するのではなく、GARAMITEやシリカなどの無機粒子と併用することで、その粘度発現をさらに上げる。製品は溶媒で希釈された液状であるが、環境負荷の少ない溶媒を配合した製品の開発が進んでいる。

まとめ

粒子の沈降防止、塗布時のタレ防止、形状の保持、霧化時の微粒化や吐出性など、レオロジーがかかわる特性は多い。問題となっているアプリケーションに応じて、適切なレオロジーコントロール剤を選定していただきたい。

参考

ビックケミー・ジャパンホームページ:http: //www.byk.com/jp