分散安定化や平滑性など、粒子と液及びその塗布に関する問い合わせが多く寄せられている。関係する分野・アプリケーションも多岐にわたっている。それぞれ研究者・実験者の扱う材料も様々であり、課題解決に適する添加剤や技術もそれぞれ異なる。なんとかして基本的なアプローチ、あるいは共通する方策を提供したいと考えている。

一方、たとえば分散では、コントロール重合のように分子構造が制御された分散剤が、従来にない機能・使い勝手の良さを実現している。また膜の表面では、表面自由エネルギーを上げることのできる表面調整剤が開発されるなど、添加剤の開発がすすみ、課題解決のツールも充実してきている。

本講座では以下のテーマに焦点を当て、できる限り具体例を通じて、各単位技術について読者の理解が深まるよう努めていきたい。なお順序については前後するかもしれないことをご容赦願いたい。

1、分散剤の開発最前線:分子の立体構造制御による分散安定化の向上

2、オレフィンでの分散、固体での分散・セルロース系の分散

3、基材や下地との付着性・密着性の向上

4、電池及び電子材料での分散

リチウム二次電池、燃料電池での分散

電子材料での分散

5、塗布性や膜の機能向上を図る表面調整剤技術

表面自由エネルギーを上げる添加剤・水の濡れ性を上げる添加剤

UV塗装における添加剤

有機EL塗布法での表面調整剤技術

6、触り心地を向上させる添加剤

7、配合のしやすいナノ粒子ディスパージョンと実現できる効果

8、環境負荷低減を目指すコーティング材への、新しい消泡剤の提案

9、塗布性を左右するレオロジーコントロール剤・粘性付与剤

10、層状無機粒子の様々な機能

1、分散剤の開発最前線:立体構造の制御による分散安定化

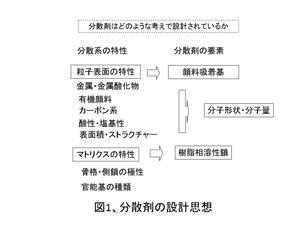

分散剤の多くは高分子であり、重量平均で千前後から数万前後が多く用いられる。塗料・インキをはじめとして、各種コーティング材に用いられるバインダーに相溶するように設計されている。またフィラーや顔料などの粒子に親和性(吸着性)を持たないと、良好な分散体を得られない。相溶性と顔料吸着性の両者を配慮して、分散剤が設計されている。

分散は粒子を媒体(樹脂溶液)に分布させることであり、分散剤は粒子・媒体の界面で作用する。ゆえに分散剤の構造は、粒子に関係する部分の顔料吸着基と、媒体との作用部分の樹脂相溶性鎖の二つの部分で成り立っている。当然、粒子の特性により最適な顔料吸着基は異なる。また水系と溶剤系では樹脂相溶性鎖は同じものではない。

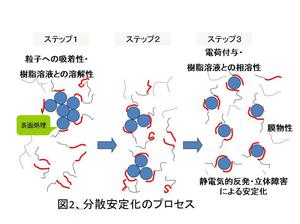

分散安定化の過程と、顔料吸着基ならびに相溶性鎖の役割を示したのが図2である。分散は次の三つのステップに分けて考えるとわかりやすい。まず粒子表面が分散剤により濡れていくステップである。顔料吸着基が粒子表面に吸着すると言い換えてもよい。その前に忘れてならないのは、分散剤がバインダー溶液と混ざることである。'完全に'相溶する必要はないが、ゲル化したりしては分散は進まない。バインダー溶液との相溶性には、樹脂相溶性鎖がその役割を果たす。

二番目のステップは、機械的エネルギーにより粒子の塊がほぐれていく(解砕)段階である。いくら分散剤の吸着性が高くても、機械的エネルギーを置き換えることはできない。濡れが進まないのに、機械的エネルギーを与えても分散が進まないのと同様に、微分散にはしかるべき分散機が必要である。

三番目は安定化のステップである。粒子が細かくなれば表面積も増え、何らかの安定化を行わないと再凝集してしまう。安定化に寄与するのは樹脂相溶性鎖である。このように顔料吸着基とあわせ樹脂相溶性鎖はきわめて重要である。

分散安定化はいわば準安定の状態と考えた方がよい。まず吸着が溶媒や樹脂との競争反応であり、何かより粒子に対して吸着性の強い材料が加わると容易に置き換わる。またステップ1で述べたように、分散剤が溶液に混ざるということは、粒子表面から引き離される可能性があることを意味する。当然、分散剤がすべて粒子に吸着しているわけではなく、なにがしかの割合でマトリクス溶液中に分布している。よって分散剤はより強固に粒子表面に吸着し、系中でより安定化を高めることが求められる。さらに最終的に膜物性に悪影響を与えないことも要件である。そのためにはどのような分子構造が最適かを考える必要がある。

合成方法の発展により、分散剤の分子構造が制御できるようになり、格段に使いやすく高性能の分散剤が開発されてきている。ABブロックを中心としたコントロール重合のタイプの分散剤は、もともと自動車塗料用に開発され、日本では1998年に上市された。その後液晶テレビに用いられるカラーフィルター用の分散や自動車塗料など、微分散安定化が求められる分野で使用されている。代表的なものを紹介する。

1) アクリル系のコントロール重合によるABブロックのタイプ

2) 超分岐構造のタイプ

まずコントロール重合のタイプについて記す。複数の重合方法が実用化されている。たとえば、

GTP: Group Transfer Polymerization

ATRP: Atom Transfer radical Polymerization

NMP: Nitroxyl Mediated Polymerization

RAFT: Reversible Addition Fragmentation chain Transfer

一般にGTPが最もモノマー配列が制御でき分子量分布もシャープにできる合成方法である。液晶テレビのカラーフィルターの顔料分散の主力となっているほか、自動車塗料・インクジェットのような微分散に用いられている。ATRPは触媒に用いる銅による着色が見られることから、コーティング材向けには適当ではない。RAFT及びNMPはGTPよりは構造制御面では劣るが、使用できるモノマーの自由度が広いことなどから、各種コーテイング材に展開されている。これら各コントロール重合技術の特徴を生かし、溶剤系から水系、UV硬化系など品ぞろえが充実してきている。有機顔料、カーボン系粒子など粒子に応じて、3級アミン、4級化、塩構造などの吸着基が選択できること。添加する系に適するよう、相溶性鎖の極性を変動できることなど、使い勝手は格段に良くなっている。

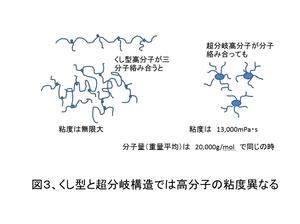

次に超分岐構造のタイプである。側鎖がいくつも枝分かれした構造でBYK-Chemie社ではDISPERBYK-2xxxが代表的な商品である。このグループは分散安定性と膜物性の両面で、他にはないユニークな特性を示す。従来のくし型と呼ばれる分散剤は、重量平均分子量でおおむね1万から10万程度である。分子量が大きいほうが、吸着層も厚くできる利点があるが、一方で溶剤・樹脂溶液に混ざりにくくなり、同時に自身の粘度も高くなる。当然、良溶媒で希釈した状態でしか供給できず、VOCの点では不利になる。図3にモデルを示す。毛糸を想像してほしい。たとえば1mの毛糸を図3の左のように、長い一本に短いのを数本結び合わせる。これを三本作る。一方同じ1mの長さの毛糸で、帽子の頭の玉を3個作る。それぞれ3本を一緒に丸めてみると、玉はすぐに離れるが、くし型のほうは絡み合ってほぐしにくい。使った毛糸の長さは同じなので、分子量は同じである。このように、三次元的に広がったい超分岐の分散剤は同じ分子量でもくし型よりも低粘度にできる。側鎖すなわち相溶性鎖の長さは同じであり、分散安定化のための保護層(立体障害)は同程度であることが期待できる。

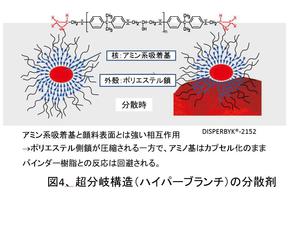

超分岐構造の分散剤は、そのものの粘度が低いことに加え、膜物性の点でも好ましい効果をもたらす。図4は顔料吸着基であるアミノ基の部分を、分岐したポリエステル鎖が覆ったような分散剤DISPERBYK®-2152の構造を示している。本分散剤は、エポキシ系バインダーでも使用できることを目標に開発された。通常アミンは顔料に対して強い吸着性を示す。反面、エポキシとは反応性があり、ペーストのゲル化などを引き起こすために、エポキシ系では分散剤として用いるのは困難であった。これに対して、枝分かれした側鎖でアミノ基を覆うことで、エポキシとの直接接触を避けるようデザインした。エポキシ樹脂と混合した時には超分岐の側鎖により中心部のアミノ基は反応しない。分散工程ではせん断力により、容易に側鎖は動き、顔料と吸着基は出会うことができる。吸着後は側鎖が立体障害の安定化層を作り、顔料凝集防止の保護効果を発揮する。

これらABブロックや超分岐など三次元的な構造制御された分散剤が実際に用いられている分野を挙げてみる。塗料における有機顔料・無機顔料の分散、液晶ディスプレイにおけるカラーフィルターでのRGB・黒の分散、インクジェットにおける有機顔料の分散などがある。さらに積層コンデンサーのチタン酸バリウムや電池における電極物質の分散、導電カーボン、ナノ銀・銅、カーボンンナノチューブなどでも検討がされている。

次回は固体材料での分散について紹介する。その後、各分野での分散剤の使用について述べる。

参考文献

1)若原章博「正しい分散剤の選定・使用方法と、分散体の塗布性を上げる添加剤技術」サイエンス&テクノロジー(2013)

2)B.Goebelt, S.Johann, J.Dettmer: Proceedings of the conference CODI 2008, Noorrdwijk,pp96-98,(2008)

3)若原章博:顔料、52[2],p3265(2008)

4)ホームページ:http: //www.byk.com/jp