前章に引き続きテーマは分散安定化であるが、とくに固体での分散、正確には溶剤を用いない系での分散について紹介する。プラステック部品などポリオレフィン系でのガラス繊維や木質系粒子の分散などを扱う。

自動車のバンパーや内装材をはじめとしたハウジング部材など、ポリエチレン・ポリプロピレン・ポリアミドなどのポリマーに、表面の極性が大きく異なるガラス繊維などが混合される。またウッドデッキに似せて木片をプラステックに練りこんで成型したものや、セルロースナノファイバーを炭素繊維にかえた成形品も開発が進められている。どの場合もオレフィンという低極性のマトリクスに、高極性の粒子・フィラーを分散させるのであるから、その界面での親和性が課題となる。

上記図5は、ポリプロピレンにガラス繊維を混合したコンパウンドの例である。左の拡大写真は改質剤を加えない場合であるが、ガラス繊維とマトリクスであるポリプロピレンとの接着性があまり良くないことがわかる。右の写真はBYK社のSCONA-TPPPを改質剤として加えた場合の拡大写真である。ガラス繊維がマトリクスでおおわれていることが見てとれる。添加方法は通常のコンパウンドの製造と変わらず、ガラス繊維とマトリクスであるポリプロピレンと改質剤、合わせて3種類の粉を、エクストルーダーに投入し、加熱・混合する。

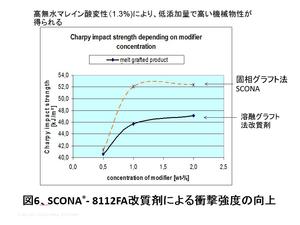

改質剤はマトリクスと同様にポリオレフィンを基本骨格とし、無水マレイン酸をガラス繊維への親和性基としてグラフトした構造である。基本骨格はポリエチレン・ポリプロピレン・エチレンビニルアセテートなど各種ポリマーを用いることができる。グラフトも無水マレイン酸・アクリル酸・メタクリレート・スチレン等可能である。BYK-Chemie社では無水マレイン酸のグラフトには、固相法を用いている。固相法は溶融法と比べてマレイン酸のグラフト化率が高くできる利点がある。溶融法では骨格のオレフィンの分子量を高いまま、グラフト化率を上げることができない。固相法では可能である。改質剤骨格のオレフィンの分子量が低いと、混合したコンパウンドの性能が変わる可能性があり好ましくない。なおマレイン酸のグラフト化率が高いとは、改質剤分子中にフィラーとの親和性基がたくさん導入できるということであり、改質剤の添加量を少なくできる。

図6にガラス繊維-PPコンパウンド系での、固相法(SCONA-8112FA)と溶融法の改質剤添加による、シャルピー衝撃強度の比較を示す。数字は高いほうがよい。固相グラフト、溶融グラフトにかかわらず改質剤の添加で強度は高くなるが、改質剤添加量1%以上では、固相グラフト法の優位性が際立っている。言い換えれば、同じ衝撃強度では低添加量で済む。このように、ガラス繊維との接着性・密着性を上げることで、系全体の機械的物性を向上させることができる。分散安定化の一つの効果である。

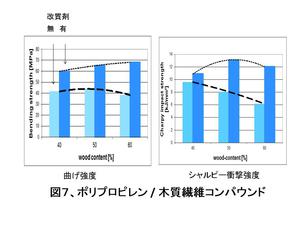

次にフィラーが木質系材料の例をあげる。戸建てのウッドデッキやベンチなど、木質感をコンパウンドで実現する複合材料である。またセルロースナノファイバーのプラステックへの混合も最近の話題である。ウッドプラステックコンパウンドでは木質繊維は重量比でコンパウンド中の60-70%程度配合される。木質繊維の配合量が増えるに従い、弾性率は大きくなるが、衝撃強度は低下する。

先の例と同じように、木質繊維をマトリクス中に分散させ、その界面の親和性を強固にしてやれば衝撃強度も向上させることができる。図7に、木質繊維の配合量を40,50,60%と変えた時の曲げ強度(図左)と、シャルピー衝撃硬度(図右)を示す。それぞれの棒グラフの左は改質剤を配合しない場合、右は改質剤を配合した場合である。曲げ強度は、改質剤によりどの木質繊維の配合量でも、改質剤なしよりレベルが高い。また改質剤なしでは、木質繊維の配合が60%になると強度は下がるのに対して、改質剤ありでは増加している。シャルピー強度も同様に改質剤なしは木質繊維の配合量増とともに、強度は下がる。改質剤の効果は明確に確認できる。

ここでは示さないが、曲げ強度・シャルピー衝撃強度同様に、寸法安定性の向上、熱安定性の向上、吸水率の低下などの特性に効果をもたらす。

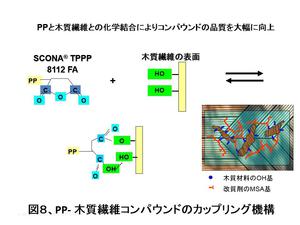

図8にポリプロピレン骨格で無水マレイン酸をグラフト化したSCONA TPP8112FAと木質繊維との相互作用を示す。木質繊維の表面にはセルロースのOH基が多く存在する。改質剤のグラフト化した酸の部分と化学結合し、木質表面を改質剤が覆うことになる。マトリクスであるオレフィンと同種の構造である改質剤の骨格部分を介して、マトリクス中に木質繊維は組み込まれる。

コンパウンドでの例で固体材料での分散を示してきたが、コーティングでの固形分散剤の紹介をしたい。ポリマータイプの分散剤をペレット状にしたもので、固体のままでも溶媒に溶かした状態でも添加することができる。融点は54℃のコーポリマーで、低極性溶剤を除き各種溶剤に可溶である。図9は溶剤系焼き付け塗料でのカーボンブラックの分散結果を示している。

なおセルロースの水分散安定化では、顔料吸着基としてカルボキシル基を有するものや、アミンで中和した塩構造の分散剤などが有効である。