タクボエンジニアリングは3Dハンディスキャナでワークデータを取り込み、オフラインティーチングを可能にした回転塗装ロボット「SWANPRO(スワンプロ)」並びに新ソフトウェア「SWANIST(スワニスト)」を開発した。塗装機本体、スプレーガン、ワーク(被塗物)の一元管理を実現した先に見据えるのは、塗装を可視化する流体解析技術の活用。開発担当者の小島光氏が完全自動ティーチングの道筋について語った。

----搭載したティーチングアシスト機能とはどのようなものですか。

「今回、実用的なオフラインティーチングを実機に標準搭載し、アシストレベルを段階的に上げていく仕組みを盛り込んだ点が大きなポイントです。オフラインティーチングは以前からある技術ですが、一般的に使用されている6軸汎用ロボットでは動作が複雑になり、いざ実機に入ると塗料ホースがロボットにぶつかるなど実用面で課題を残していました。それに対し『SWANPRO』は、回転塗装に特化した4軸塗装専用ロボットのため、バーチャルと実機にギャップがなく、塗料ホースの取り回しの心配がいりません」

----オフラインのメリットは。

「ティーチング作業者の負担を大幅に軽減します。従来であれば土日など塗装機の稼働停止中にティーチングを行うところを、専用ソフト『SWANIST』は量産中であっても事務所PCでのティーチングを可能にします。また3Dハンディスキャナによるワークデータの取り込みを可能にしたことで、画面上の3Dアニメーションを見ながら実機の本動作と誤差のないティーチングが可能になります。数値データを入力し、実機動作で何度も確認と修正を要していた手間から解放される点は大きなメリットです」

----回転塗装では塗装効率を高めるため治具に設置するワークの設置数や置き方、角度が重要になります。

「その通りです。ティーチングプロセスの前段階であるワークの配置や数、角度の設定は、生産数や仕上がりに大きく影響する重要な要素です。ここでは人によるアナログ作業の積み重ねから成り立っており、ティーチング作業者の経験や感覚に依存しているのが現状です。そのため、データベース上にワーク情報がなく、スプレー条件や軌道データの数値化止まりだったという課題が残っていました。そういう意味でも治具設計に影響するワーク情報を取り込めるということは前段階の工程削減に寄与します」

----前段階の工程削減とは。

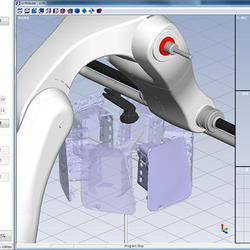

「新ソフトでは本体、ガン、ワークの情報をすべて画面上に反映し、かつ3Dアニメーションを用いて視覚的に操作することが可能です。更にスキャンしたワークは、簡単に直径や数を変更することができる他、マウスでワークの位置や角度を自在に変えられるインターフェースを採用しています。当然、ワークの配置変更はクリック1つですべてのワークが瞬時に反映されます」

「またアシストソフト上でワークの角度や数が決まると、X、Y、Zの3つの座標データとα、β、γの3つの角度データからなる位置情報が得られます。その座標情報と配置画像を送信すると、治具メーカーは3DCADを用いて治具製作が可能になります。3DCADで受け取り、再現できる仕組みは他にない画期的なシステムです。精度もスキャナデータが±50μm、CADから作る治具の精度も±1mmと高レベルにあり、実用上全く問題ありません」

----回転塗装に対するイメージが変わりそうです。

「回転塗装を経験したことがないお客様にとっては、ワークをどのように配置していいか、すぐに理解するのは難しいかもしれません。そのあたりは豊富な経験を持つ当社の営業マンがしっかりとフォローさせて頂きますが、バーチャル上でワークを配置するアシスト機能が更にサポートを強化してくれます。また『SWANPRO』の投入に合わせて治具も進化していきます。これはワークごとに作り込んだ一体式の治具ではなく、共通できる部分を分離して、コストを抑えられると同時に数の変化にも柔軟に対応します。加えて今回、3Dスキャンデータの軽量化にも注力しました。何も手を加えないでスキャンするとデータサイズが30MBに達し、とてもソフトで動かせるレベルではありません。そのためティーチングに必要なデータを残しつつ、それ以外の部分はメッシュを粗くして間引きを行うなどしています」

----これからどのような開発テーマが残っていますか。

「完全自動ティーチングの実現に向け、車の自動運転のように技術レベルを5段階に分けて開発を進めています。各レベルを簡単に要約すると、レベル1はワークデータを取り込み、軌道データと紐付けすること。レベル2はオフラインティーチングの実現。レベル3は特定の形状に限定した自動ティーチング。レベル4は流体解析技術を用いたバーチャル塗装。レベル5は完全自動ティーチングの実現です。『SWANPRO』はレベル2に該当する製品ですが、来年にもレベル3となる特定形状向けの自動ティーチングをリリースする計画です。社内では、レベル4まで特許申請を済ませており、完全自動化に向けた基礎技術は完成域にあると認識しています」

----レベル4に挙げる流体解析に関心があります。

「ガン先から吐出される塗料ミストが気流の影響をどのように受けて、またどのようにワークに付着していくかを可視化することができる技術になります。この技術を活用し、解析結果を確認することで塗装条件を更に追求できる仕組みができ、自動化の実現に拍車がかかると考えています。スプレーの気流はガン先で音速レベルにあり、またガン距離である100mm先では秒速20mの速度が維持されており、ここにワークが回転するわけですから、気流の影響は無視できません。例えば、非対称のワークでは、右回りに回転させるのと左回りでは気流が異なり、塗装結果は異なります。実際に職人さんの作業を見ると、ワークによって、右、左と吹き方を変えたり、ガンの当て方を変えています。これは職人さんが長年の経験から体得してきた技能であり、伝承するのは簡単なことではありません。しかし、流体解析技術を用いると経験や勘と理屈を結びつけることができ、技能の伝承にも貢献できます。完全自動化は、初めて塗装するワークに対して、ティーチングなしで最適な塗装を実現することにありますが、自動化を目指す過程で新たな塗り方の発見もあると考えています。更に人工知能により人の想像を超えた塗り方が出現することもあり得ると思います」

----職人技の見える化ですね。新たなサービスの可能性を感じさせます。

「こうした解析技術の活用やデータの積み重ねがやがてAIの活用へとつながっていくわけですが、開発に携わりながら常日頃感じるのは、ワークと空間距離を保つ塗装は、加工技術の中でも特異な存在であるということです。それだけ多くの開発テーマが残されており、まだまだ新しいサービスが生み出せると期待しています」