固体粒子への吸着性と分散安定化

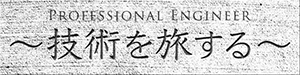

金属・金属酸化物への吸着性では、リン酸基が最も強いといえるであろう。図1に、末端にリン酸基を持つ直鎖状の分散剤を載せた。リンPが酸素原子Oを介して金属Mと相互作用し引き合う。カルボキシル基もリン酸基よりは弱いようであるが、リン酸基が何らかの事情で用いることのできないときには有効である。主鎖は立体障害による安定化保護層を形成するうえで重要である。ポリエステルや脂肪酸系、ポリエーテルなどがあるが、EO(エチレンオキサイド)・PO(プロピレンオキサイド)の組み合わせで極性が変えられ、系との相溶性をコントロールできる。

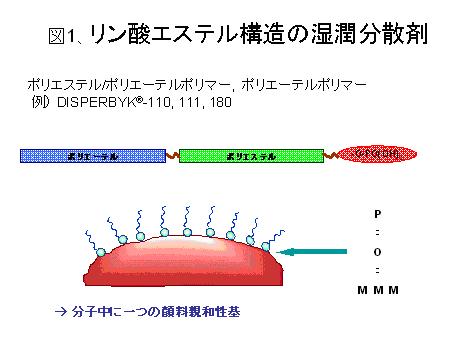

ここで金属や金属酸化物の分散安定性について、その表面と分散剤の吸着基との関係について考察した実験を紹介したい。表面がシリカとアルミナで処理された二酸化チタンを用い、分散剤としてはそれぞれ酸性・塩基性・中性の吸着基をもつもので分散した。DISPERBYK®-110は酸性吸着基をもち、DISPERBYK®-180は酸・塩基両方を持つ塩構造、DISPERBYK®-162は塩基性吸着基を持つ分散剤である。図2に分散剤によるゼータ電位の変化をまとめた。分散剤を添加せず分散したものは、マイナス40mVを示す。今回選んだどの分散剤も、添加によりゼータ電位はすべてプラス方向へ動く。より詳細を見てみよう。もっともプラスの電荷を与えるのは、DISPERBYK®-180で、DISPERBYK®-162が続く。DISPERBYK®-110は3%でもまだマイナスである。

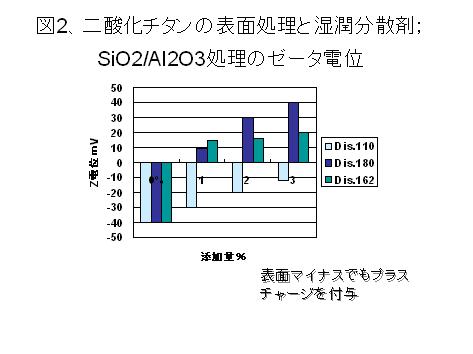

一方アルミナ、ジルコニアで表面処理された二酸化チタンは、分散剤なしでもゼータ電位はプラスである。図3をご覧いただきたい。DISPERBYK®-110と同180は添加に伴いよりプラスになる。ところがDISPERBYK®-162はほとんどゼータ電位を変化させない。

この二つのグラフは次の二つのことを示している。DISPERBYK®-110のような酸性吸着基を持つものもプラスのゼータ電位もたらすことは、吸着基の酸・塩基がゼータ電位のプラス・マイナスをもたらすのではないことが第一である。分散剤主構造(主鎖ならびに相溶性鎖)がチャージを与える。第二に吸着性については、固体粒子の表面特性(酸性・塩基性)と分散剤の吸着基の酸・塩基により強い影響を受けることである。

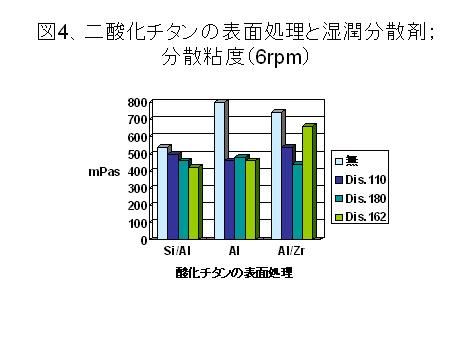

他の表面処理も含めて分散実験をし、図4にその分散粘度を示した。シリカ・アルミナ表面処理の場合には、DISPERBYK®-180や同162のような塩ないし塩基性のタイプが、アルミナ処理の場合はどのタイプも、アルミナ・ジルコニアの場合はDISPERBYK®-180のような塩タイプがもっとも粘度が下がる。粘度が下がることは顔料の相互作用(引力・凝集力)が妨げられ、一つ一つの顔料が安定化されていることを示す。

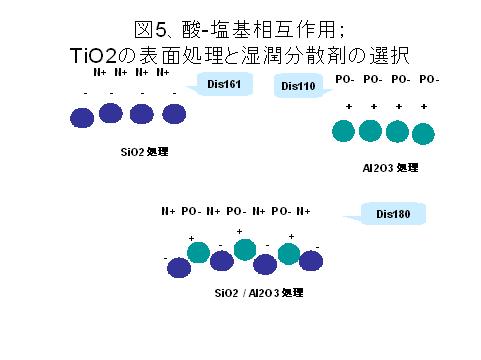

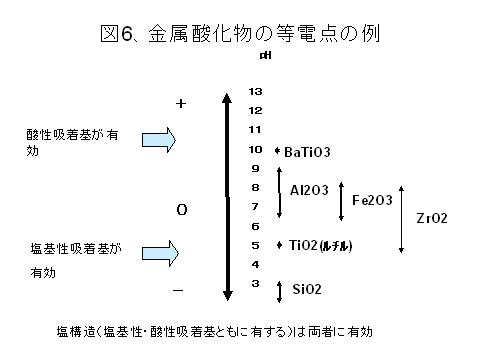

これらから金属酸化物の吸着・分散安定化における分散剤の選択について次のように推奨することができる。(図5参照)すなわち、シリカのような酸性点には塩基性吸着基が、アルミナのような塩基性点には酸性吸着基が吸着する。両方で処理された場合には、酸性点・塩基性点が共存し、それぞれの反対の極性の吸着基が吸着する。このようにいわゆる酸・塩基相互作用の考え方が役に立つ。図6には各種金属酸化物の等電点をのせた。酸性を示す粒子には塩基性吸着基が、塩基性を示す粒子には酸性吸着基を持つものが有効である。

ユニークな分子構造の湿潤分散剤

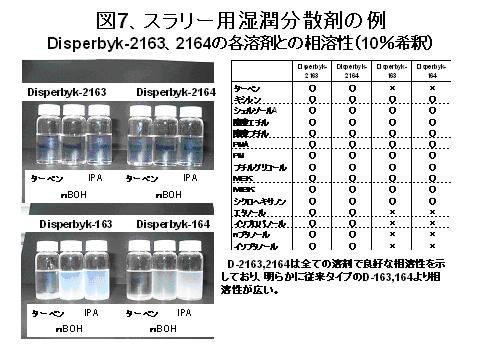

前項では吸着性に着目したが、次に安定化について述べる。前項でも分散剤によりゼータ電位をプラスにすることができることを示した。これは分散安定化のメカニズムのひとつである、静電気的反発である。この項では立体障害による分散安定化について紹介する。立体障害による安定化は主鎖あるいは側鎖が、系中にその鎖を広げ保護層を形成し、顔料が直接接触、すなわち凝集することを防ぐ手法である。そのためには系に対して相溶性がよくなくてはならない。図7にはポリウレタンケミストリーの分散剤を例として示した。DISPERBYK®-2163 及び同2164は、従来タイプのDISPERBYK®-163及び同164よりも溶解性が広いのがわかる。このことは極性の異なる各種の樹脂への相溶性・適性を示唆する。

さらにマクロマーやポリマー重合方法の開発により、ユニークな構造をもつ分散剤が上市されている。DISPERBYK®-2155はウレタン骨格で塩基性の吸着基をもつが、その分子形状は球状である。通常の直鎖ならびにくし型構造は、分子量を大きくすると粘度は高くなる。分散安定性のためには分子量が大きい方が有利であるが、そのものの粘度も上がり、樹脂系との相溶性も悪くなる。「うに」のような球状構造にすることで、高分子量でありながら溶剤で希釈する必要もなく、100%品ができる。相溶性鎖の調整で各種溶剤に対して、高い溶解性を示し、幅広い系に展開できる。スラリー分散に分散剤として用いたとき、様々なレットダウン系への適用が可能となる。

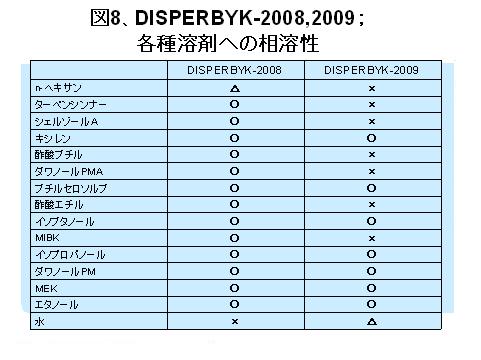

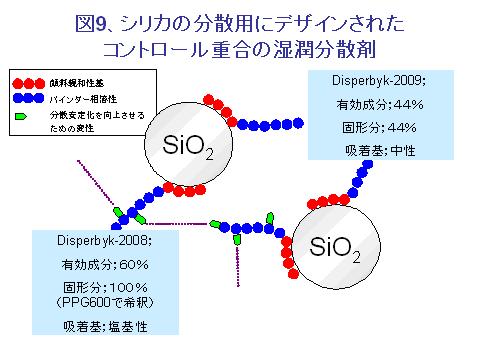

最近は金属酸化物への分散の需要が高い。ここでは最新のシリカ用の分散剤を紹介したい。組成はアクリル系であるが、コントロール重合による構造制御が特徴である。樹脂系への相溶性を司る相溶性ブロックと、固体粒子への吸着を受け持つ顔料吸着基ブロックでなる、ABブロックのコーポリマーである。DISPERBYK®-2008、同2009の二品が開発されている。それぞれ吸着基の違い、相溶性鎖の違いがある。(図8参照)相溶性の広さではDISPERBYK®-2008が優れている。粘度低減ではDISPERBYK®-2009が効果的である。DISPERBYK®-2008は粘度低減効果も優れたものであるが、むしろシリカの分離・沈降を改善するようにデザインされている。相溶性鎖を変性し、相溶性鎖同士がネットワークを形成することで顔料の沈降を抑制する。(図9参照)

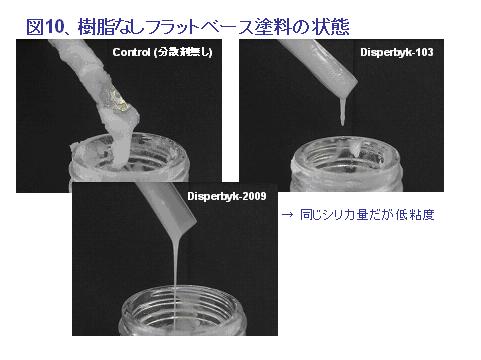

図10には、溶剤系でのシリカのスラリー(樹脂無し分散)の状態を示した。分散剤なしでは全く流動性がなく、ハンドリングが困難である。右上のDISPERBYK®-103は直鎖状で末端に吸着基を一個持つ湿潤分散剤である。分散剤なしよりは粘性は改善されている。下の写真はDISPERBYK®-2009で分散したものであるが、流動性も良くポンプ送付可能なスラリーとして活用できる。DISPERBYK®-2008同2009はUV系用に開発されたものであるが、溶剤系でも十分適性がある。

スラリー分散の実際

ここでは水系でのスラリーについて述べる。

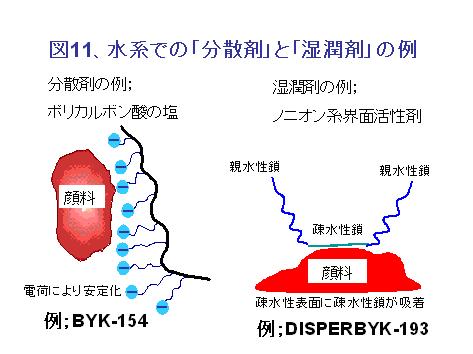

水は極性・誘電率が高く、また表面張力も非常に高い溶媒である。ゆえに、金属酸化物などは高極性表面を有するので、濡れは問題ではない。一方有機顔料では、逆に低極性・疎水性表面を持つので、水との間の界面張力を低下させることが必須である。以上の事情から、水系ではカルボン酸のアミン塩のような「分散剤」と、疎水性・親水性部分を持つ界面活性剤構造の「湿潤剤」に大きくは二分される。(図11参照)金属酸化物はスラリー濃度を上げていくと、互いの親和力により凝集し、粘度が高くなる。イオン的な構造を持つ「分散剤」は粒子表面に電荷をあたえ、その電気的反発により粒子の凝集を防止する。

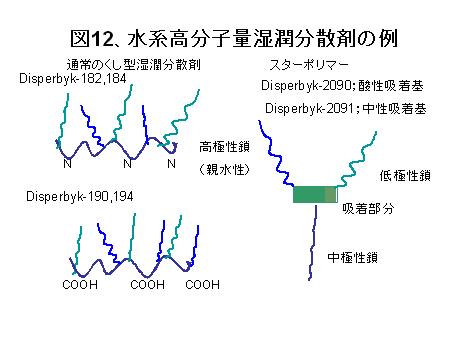

上記はいずれも分子量は数百から数千程度と分子量が小さく、立体障害による安定化はあまり期待できない。そこで水系でも高分子量タイプの湿潤分散剤、湿潤作用と電気的反発・立体障害による安定化効果を持つものが開発されてきた。図12に代表的な湿潤分散剤を載せた。吸着基にはカルボキシル基、三級アミン基、及び塩などが用いられる。親水性鎖と疎水性鎖の両者を持つことも特徴的である。親水性鎖はスラリーなど分散時に立体障害の保護層を形成する。疎水性鎖はスラリーあるいはそれを用いた塗料・インキを塗布後、水が蒸発して疎水性相になる過程で、粒子が凝集するのを防止する。図12の右にはスターポリマーと呼ばれる構造の湿潤分散剤DISPERBYK®-2090、同2091を載せた。相溶性鎖は低・中・高極性、三つの異なる極性の鎖を有している。これはきわめてユニバーサルな適性をもたらす。水中で分散し、そのスラリーを溶剤系にも展開できる。周りの場の極性が変化しても、三本のうちのいずれかの相溶性鎖が系中に広がることで、粒子の凝集を抑えることができる。

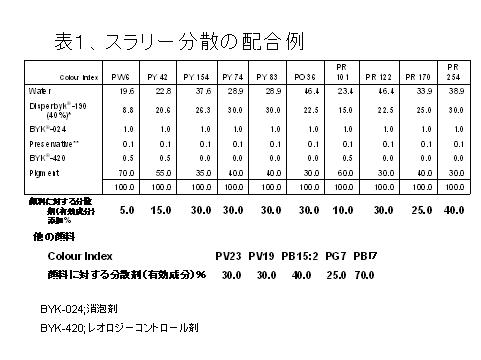

スラリー方法による分散の水系での配合例を表1に示した。

各種顔料(Color Index)ごとに分散剤の添加量は欄外に載せている。表中で上から、水、湿潤分散剤DISPERBYK®-190、消泡剤、防腐剤、レオロジーコントロール剤、顔料である。

DISPERBYK®-190は有効成分40%で、アクリル系の高分子量湿潤分散剤である。

BYK®-024は有機変性シリコン系の消泡剤である。消泡剤は水系では泡立ちを抑えるため必須である。溶剤系では多くの場合、不要である。

BYK®-420はレオロジーコントロール剤で、比重の重い顔料の沈降を抑えるために添加する。

常に必要であるわけではない。これら添加剤は代表的なものを紹介したが、これら以外にも数多くあり、系によりそれぞれ適切なものを選択する。

最後にコントロール重合のタイプの水系用湿潤分散剤を紹介してこの講を終えたい。溶剤系ではDISPERBYK®-2008、同2009を紹介したが、水系ではDISPERBYK®-2010同2015が上げられる。コントロール重合の優位性は以下の三つに集約できよう。

第一に、顔料吸着基密度が高く、より強固な吸着性を得られる。

第二に、立体障害による保護層を厚くでき、より凝集を防ぐことができる。

第三に、橋かけをしにくく、より粘度が下げられる。

これは分子構造をデザインでき、分子量・分子量分布を制御できることによる。通常のラジカル重合では、モノマーは分子中にたとえばABBABAABABABなどとランダムに並ぶ。一方コントロール重合では、AAAAAABBBBBBというようにブロック状に配列することができる。Aを顔料に対して親和性を示すモノマー、Bを樹脂に対して親和性のあるモノマーとすれば、顔料吸着基が密集し、樹脂相溶性鎖が連続する配列となる。樹脂相溶性鎖が長ければ、保護層を厚くできる。

第三の橋かけをしにくい点であるが以下のように考える。分子中の各所に顔料吸着基が分布しておれば、ある吸着基はひとつの顔料に、それと離れたところにある吸着基は別の顔料に吸着することが起こりうる。また別の分子の吸着基と相互作用(引力)することもある。このように顔料吸着基が分子中に各所に分布している場合には、直接あるいは間接的に、顔料間での橋かけをすることとなる。顔料濃度が低い、分散剤の添加量が少ない場合には起こりにくいが、高濃度の場合には生じやすくなるだろう。とりわけスラリーの場合には高濃度であるので、起こりやすいであろう。

ただし、比重の大きな金属酸化物系の顔料の場合には、低粘度・ニュートン流動であると、沈降・分離が問題となるので、むしろ橋かけした方が有利となるかもしれない。望ましい粘性挙動は、どんなスラリーがどんな使われ方をするかで異なる。製造・塗布その後の工程など、全プロセスにわたっての考察から、分散剤も選択をしていただきたい。

About BYK Additives & Instruments:

BYK Additives & Instruments はコーティング用添加剤と試験機器分野では世界のリーディングサプライヤーの一つです。

当社の売上の約85%が輸出によるものです。主な輸出先はヨーロッパ、米国、アジアです。

BYK添加剤はコーティング、インキ、プラスチックおよび紙の製造工程で使用されます。BYK製添加剤は少量で、製造工程を簡略化し、自動車や家具などの最終製品の品質を大きく向上させます。

BYK 試験機器は塗料、プラスチックおよび紙製品の色調、光沢、物理的特性を向上させます。BYK試験機器は日常的な品質管理に使われます。

BYK Additives & Instrumentsは ALTANA(Wesel)のメンバーです。 ALTANA ではスペシャリティケミカルのなかでも高品質で革新的な製品の開発、製造を行っています。

BYK Additives & Instrumentsは世界で約1,200人の社員がおり、そのうちの 25% が研究開発またはテクニカルサービスラボに勤務しています。

ビックケミー・ジャパン株式会社 沿革

1966年、日本での塗料・インキ用添加剤の販売を開始しました。1980 年、BYK社(本社在ドイツ、Wesel市)の日本支社を開設し、1984 年12 月にビックケミー・ジャパン株式会社を設立。日常の販売活動、技術サービスの他にパブリックセミナー、新製品発表会、添加剤入門講座等を定期的に開催し、業界の皆様に最新の技術、製品情報をご提供しています。1999年には、テクニカルサービスラボを兵庫県尼崎市に開設し、より一層お客様に技術サービスに努めながら、ご要望をドイツ本社での製品開発に反映する体制を強化しました。今後もグローバルなネットワークを活用し、大阪、東京、名古屋営業所、尼崎テクニカルサービスラボの4拠点から、皆様の新製品開発、問題解決のお役に立つコーティング用ならびにプラスチック用添加剤、試験機器を提供してまいります。URL http://www.byk.co.jp