トヨタ自動車は自動車のボディ塗装で従来のエアスプレー式ベル型静電塗装機に代わり、静電気を利用したエアーを使わない新型の塗装機を開発した。同社によると、今回開発したエアレス式の塗装機は世界初となる新技術を駆使することにより、塗着効率を従来型の60~70%程度からこの分野では世界最高の95%以上に向上させた。既に高岡工場(愛知県豊田市)と堤工場(愛知県豊田市)に導入を完了しており、他工場へ順次展開していく方針だ。

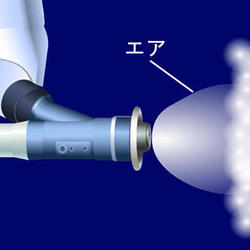

通常、自動車ボディの中・上塗り工程は、ベル回転霧化式と言われる塗装法が用いられる。高速回転させたカップの先端から塗料を遠心力で飛ばし、シェーピングエアと呼ばれるエアーとの組み合わせで塗料を微粒化(霧化)させ被塗物(ボディ)に付着させる。

このためボディから跳ね返った空気によって塗料ダストが飛散してしまう。塗装機で塗料を帯電させ、アース物である被塗物に付着させる静電塗装を行っているものの、塗着効率は60~70%程度にとどまっていた。

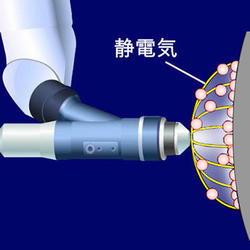

これに対し新型のエアレス塗装機は、シェーピングエアを使わず静電気の力で塗料を微粒化するとともに被塗物に付着させる仕組みとなっている。

エアー不要の静電微粒化

原理としては、まず噴霧ノズルの先端にある高電圧発生機により、高電圧を加えることで塗料がマイナスに帯電する。次にアース向きに静電気による引力が発生し、塗料の粘性と静電気力による引力が釣り合って塗料が引き伸ばされる。その結果、静電気力が塗料の表面張力と粘性を上回り塗料が分裂し、帯電した粒子は静電気力でアース物へ向かって飛行し付着する。

静電微粒化及び静電塗装の技術により、微粒化された粒子の飛び散る量が大幅に減少し、95%以上という高い塗着効率を達成した。

静電微粒化技術は、極少量の液体を吹き出す美容器具などで用いられているが、今回は自動車ボディ塗装に応用した。

応用するための大きなポイントとなるのが、塗料の吹き出し量を最適にした塗装機先端の円筒型回転ヘッド。塗装機の先端にある塗料の吹き出し口を円筒型にし、その先端に約600本の特殊な溝を作るとともに、円筒型ヘッドの回転で生じる遠心力により、塗料を溝に流れ込ませた上で静電微粒化している。これにより、微粒化された塗料の粒子を静電気でボディに塗着させるという世界初の技術を開発した。

電流制御による近接塗装

ボディの凹凸により塗装機先端(円筒型ヘッド)とボディの距離が変動することで電流が不安定となるが、新開発塗装機は電流のばらつきを常時監視して電圧を自動に制御することで、塗装機先端とボディの距離を約10cmに保ちながら、一定の電流で静電微粒化と静電塗装ができるようになった。

これにより塗料粒子の大きさのばらつきを回避することができ高品質な塗装を実現した。10cmという近距離のため塗着効率は高くなる。一般的に被塗物に近づき過ぎるとスパーク(放電)し引火の危険性が生じるが、新開発塗装機は自動で電圧が下がるためその心配がなく安全を確保している。

今回、トヨタが開発した塗装機はエアーを使用しないため、その優れた塗着効率を達成するためには、気流の影響を受けないなど塗装ブースの空調管理の徹底が前提条件と思われる。

CO2排出量7%減

塗装ブースコンパクト化に寄与

新開発塗装機の導入によりトヨタグループの塗装工程におけるCO2排出量が7%程度削減できるとの見方を示す。更に塗装ブースの下部にある塗料スラッジ回収装置を小型化することができるため、塗装ブースのコンパクト化が可能となる。

自動車業界ではCO2排出量削減が重要な課題となっており、塗装ブースは空調に多大なエネルギーを必要とするため塗装工場の中で最もCO2排出量が多い。そのため塗装ブースのコンパクト化が重要視されている。

トヨタは2015年に公表した「トヨタ環境チャレンジ2050」の1つとして「工場CO2ゼロチャレンジ」の実現に向けた取り組みを進めており、その一環として新型塗装機を開発した。まずは高岡工場(カローラやiQなどを生産)と堤工場(プリウスやカムリなどを生産)に導入を完了し、今後は他工場へ順次展開。グループ会社での導入やグループ外への技術供与も検討していく。