粉体塗装市場の拡大に向けた取り組みが進んでいる。市況としてコロナ禍の落ち込みが残りつつあるものの、今後に向けて塗装ユーザーは粉体塗装への投資意欲が少なくない。環境配慮や自動化に適すると言われる粉体塗装にユーザーの関心が高まっている。塗料メーカー側でも技術改良を推し進めており、CO2対策に寄与する低温硬化タイプの改良に取り組んでいる。市場拡大に向けては単体企業ではなく連携が重要な要素となっていく。(本紙記者)

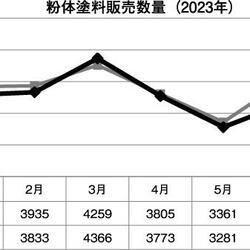

粉体塗料の動きが落ち着いている。経済産業統計を見ると、粉体塗料の販売数量は、1月から7月の期間では横ばい傾向が続いて、その中では6月の減少幅がわずかに目立つ状況。2023年の7月までは昨対比で2.2%減を示す。

塗料メーカーにヒアリングしても、販売数量に関しては微減、微増といった若干の差は見られるものの、概ね横ばい傾向と言える。一方で、売上ベースでは、原材料価格の高騰の価格是正が進んだことで増加している。

ユーザーとなる産業分野別では、工作機械や産業機械、国内用途の建機・農機といった分野向けが停滞気味。反対に自動車部品向けは生産回復に伴って粉体塗料の出荷も好調な動きがあり、輸出の建機・農機向けにおいても比較的堅調に推移している。

今年の粉体塗料の動きは良いとは言えないものの、工業塗料分野の中では比較的好調との見方が多い。この先の見通しとして、環境配慮や自動化しやすいといった特性から、粉体塗装市場は拡大するとの見方がほとんどだ。

拡大傾向の見通しは設備投資からも見て取れる。塗装機メーカーによると、粉体塗装に関する引き合いは多く、既存ユーザーの設備更新だけでなく、新規案件の話は増えている。

塗装設備、実験センターで対応強化

コロナ禍で抑えられていた設備投資意欲は徐々に高まっており、今年よりも来年度の着工案件が多い様子。「人手の確保や一部入手しにくい部品調達のことがあるので、できるだけ前倒しで工事を進めていきたいのが本音のところ。来年度に工事が多く重なるとさばききれなくなる可能性も出てくる」(塗装機メーカー)として顧客との関係性を高めてスムーズな着工を目指す。

こうした粉体塗装需要の増加を見据えて、旭サナックは今年1月に愛知県の本社工場内に粉体技術センター(Powder-coating Technology Center =PTC)を新設。最新の粉体塗装専用システムや各種分析機器を備えた実験センターを立ち上げ、顧客の技術サポート力を拡充。粉体塗装機械事業の強化を図っている。

技術センターに関しては、パーカーエンジニアリングも千葉県船橋市に技術開発センターを建設、10月下旬から本格稼働の予定だ。粉体塗装だけでなく溶剤塗装にも対応した施設であり、開発とラボラトリー機能を強化する。粉体塗装機器の新アイテムも上市予定で、多様化する粉体塗装ニーズの対応力を強化する方向だ。

粉体塗装の成長は環境配慮という観点で進んできた経緯がある。VOC対策に効果的な塗装技術として、大手需要家を中心に広がってきた。

それに加えて、近年は製造現場の人手不足という側面から改めて関心を集める。粉体塗装は溶剤塗装に比べて塗装技術の習熟度を下げられるという特長がある。技術に優れたスプレーマンの育成に時間がかかる溶剤(水性)塗装に比べて、粉体塗装はそれほどの時間をかけずとも安定した品質で塗装できる塗装法と言える。

厚膜を確保できるため、例えば従来溶剤塗装の2コートで80μmを確保している現場であれば、粉体塗装1コートで同じ80μmの確保が可能。

それらの特性を考慮し、「新しい塗装ラインを作るときにはまずは粉体塗装ができないかを考えるユーザーが多い」(塗装機メーカー)状況となっている。

各塗装機メーカーでは、塗装機及びシステムの技術開発を進めており、次世代粉体塗装システムとして関心が高まっているのが、いわゆる3D認識塗装システムだ。塗装ラインを流れる被塗物をレーザースキャナーにより3Dで形状を認識し、そのデータを塗装機に送り塗装機単体が被塗物ごとに最適な粉体塗装を行う。

被塗物ごとに塗装の効率化が図れるため塗着効率の向上が期待できる。その結果、補正塗装の削減に寄与し、例えば従来、自動ガンでは塗りにくい部分を2人で補正していたところを1人に削減できるといったメリットが出る。人手不足が深刻化する現状において省人化は大きな魅力であり、人件費の削減にもなる。

ただし、塗装品の種類や数量などの条件から合う塗装現場とそうでない場合がある上、通常のレシプロ塗装機と比べ投資額が膨らむなどの理由から、現状では3D認識塗装システムに一気に変わるとは考えにくい。しかし、大量生産を行う大規模塗装ラインだけでなく、多品種を扱う塗装専業者でも導入を検討するケースが見られており、今後の動向が注目される。

ポリエステル粉体、140℃の可能性

粉体塗料においてニーズが高まっているのが低温硬化だ。これまでも低温硬化型の粉体塗料を求めるユーザーはあったが、カーボンニュートラルの対応や高騰するエネルギーコスト対策といった側面から現場サイドからの要望が強まっている。代表的な例として、ポリウレタン樹脂系粉体塗料を挙げると、通常は180℃以上の温度で焼き付けるが、各塗料メーカーが出している低温硬化タイプは160℃、関西ペイントでは更に10℃低い150℃の温度で塗膜が硬化する塗料を上市している。

現在は更なる低温化の技術開発が行われており、一部の塗料メーカーではポリエステル樹脂系粉体塗料で更なる低温化を狙った製品開発に取り組んでいる。例えば140℃まで下げることができれば、通常の粉体塗料の硬化条件180℃と比べて40℃の温度低減が図れるのでメリットは大きい。

更に140℃であれば溶剤塗装と同じ条件の乾燥炉で焼き付けることができるため、溶剤、粉体の両方の塗装を行う塗装現場では効率化が図れる。

CO2削減は塗装工場にとっても必要な取り組みとなっており、この流れは工場の規模に関わらず広がっていくことが予想される。削減目標として低温硬化タイプの採用を検討する塗装工場が増えてくるのではないか。

ただし、従来よりも低い温度で粉体塗料が溶けるということは扱いにも気を付けなければならない。塗料の搬送や保管、使用時の環境などで今まで以上に温度管理を徹底する必要が出てくる。特に今年のような酷暑では空調管理を備えた倉庫は必須となるだろう。

そういう意味では、低温型粉体塗料は多種類の塗料を使用する専業者のような塗装現場ではなく、まずは大ロットの製品に同じ塗装を行う大規模塗装ラインでの使用が現実的。同時に塗料メーカーとユーザーの連携が粉体塗装の低温化には重要なポイントとなる。

実際、ロックペイントでは、具体的な数値はオープンにしていないが、"超低温化"粉体塗装に関して特定ユーザーとともに取り組んでいる。既に実験段階にあり、実装の見通しも立っているという。

粉体塗装におけるCO2対策の手法として低温化は重要なポイントの1つと言える。しかし、それだけで大きな成果が得られるかと言えば十分ではないだろう。その他にも塗着効率を高めたり、可能であれば粉体塗料を回収再利用したりして廃粉体塗料を削減することもCO2削減につながる。

更に言えば塗装設備だけでなく、搬送や前処理、乾燥炉を含めてトータルでの視点が重要となる。そのためには塗装ユーザーだけでなく、塗料メーカーや塗装機メーカー、設備メーカーと連携して取り組むことで大きな成果が期待できる。