はじめに

2009年2月に東京で開催されたナノテク総合展でもカーボンナノチューブ(CNT)の出展も多く、これを用いた製品の開発が進められているのが実感できる。カーボンナノチューブ本来の電気的・機械的性質を最大限に引き出すためには、まず凝集状態をほぐす分散プロセスが重要である。BYKの持つ分散安定化技術について述べた後、カーボンナノチューブに適した湿潤分散剤を紹介する。

コンテンツ

1,吸着理論と吸着基

1,1分散安定化のプロセス

1,2吸着メカニズムと吸着基

1,3分散機の使用・機械的エネルギーの投入

1,4安定化メカニズム

1,5分散剤設計の注意点

(以下、次号予定)

1,6分散剤開発の歴史

2,CNT向け分散剤

2,1溶剤系・無溶剤系での分散

2,2水系での分散

3,CNTディスパージョン

1,吸着理論と吸着基

固体粒子の分散安定化プロセスを考える。第一は固体粒子の表面のバインダー樹脂溶液などへの濡れの工程。第二にしかるべき分散機を用いた機械的エネルギーを投入し、凝集をほぐしていく工程。第三にその粒子が再度凝集しないように安定化する工程。もちろんこれらは全分散プロセスにおいて同時に進行している。常に新たな固液界面が生じているし、表面積が増えた固体粒子は凝集しようとする。

CNTは通常のカーボンブラックに比べて表面の極性基が少なく、吸着性に難がある。その形状ともあいまって、高濃度にするとかなりの粘度上昇を示す。粘性は粒子の凝集によるものが支配的であり、分散前の凝集アグロメレートが分散工程により一次粒子にほぐれた後、なんらかの方法で安定化してやらないと、再度凝集フロキュレートしてしまう。いかに安定化させるかが、吸着とともに分散剤に求められる役割である。

1,2吸着メカニズムと吸着基

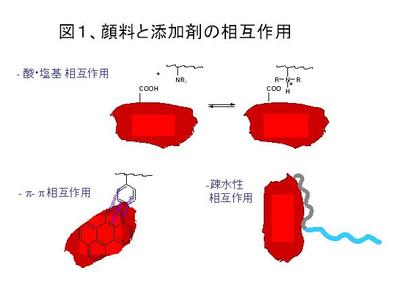

まず第一工程である吸着についてである。図1におもな吸着機構について示した。

固体粒子の表面と分散剤(分散樹脂)との間でもっとも強いのはイオン的結合であるが、通常の溶剤系で固体粒子の表面のイオン化は期待できず、現実的には酸・塩基相互作用がもっとも強い吸着メカニズムである。固体粒子表面にカルボキシル基などの酸性基があれば、分散剤に塩基性基を持たせることで、吸着性を確保することができる。固体表面が塩基性であれば、分散剤に酸性吸着基を導入すればよい。金属酸化物系ではこういった極性基が表面に存在する。一方相対的に有機顔料では極性基は少ない。

次に期待される親和力は、π-π相互作用である。有機顔料やカーボンブラックなどの芳香族リングのπ電子と、分散剤のπ電子との相互作用を想定している。酸・塩基相互作用よりは弱い。

水系では疎水性-疎水性相互作用が有効である。溶媒が水の系では、有機顔料などの低極性(疎水性)表面を水という高極性溶媒で濡らすことはできない。そこで界面活性剤構造をもつものが用いられる。一方、金属酸化物など無機顔料では表面が高極性なので濡れの問題はなく、イオン的な相互作用が期待できる。

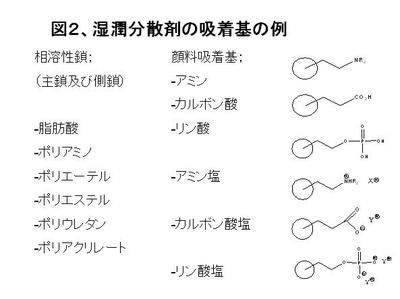

では分散剤の吸着基として用いられるものにはどんなものがあるのか、図2にまとめた。

アミン基(一級・二級・三級)、カルボキシル基、リン酸基などがその代表例である。さらにそれらの対イオンとの塩も同様に有用である。π-π相互作用では芳香環を持つものなど、疎水性-疎水性相互作用ではそれに加えて、脂肪族鎖などが用いられる。

1,3分散機の使用・機械的エネルギーの投入

第二の工程の分散機については各分散機メーカーの資料・カタログ等をご覧いただきたい。それぞれの機械により出来上がる分散体性状も異なる。バッチ式のビーズミルでCNTを分散し、粘度の変化の様子に着目すると、攪拌強度を段階的に上げたほうがよいような傾向が見られた。カーボンブラックのように最初から回転数やビーズ量など多めにし、攪拌強度の高い状態からスタートすると、すぐに粘度があがり、その後分散を継続できなかった。最初はビーズ量を少なくまた攪拌速度も比較的低速でスタートさせ、その後攪拌速度を上げるなどしたほうが、粘度の上昇が低く抑えられた。

1,4安定化メカニズム

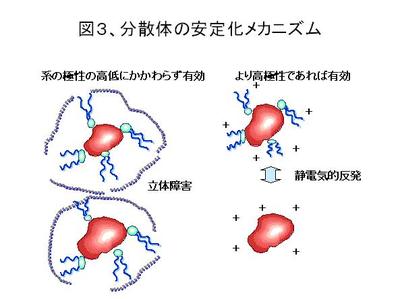

第三工程である安定化メカニズムについて述べる。BYK社では、次の二つが重要と考えている(図3参照)。静電気的反発による安定化と、立体障害によるものである。静電気的反発は固体粒子の表面に同一の極性の電荷を与え、粒子同士が電気的反発によりある距離以上近づかないようにすることで、凝集を防止するものである。低極性溶剤などの場(バインダー溶液)が非極性の場合には期待できないが、高極性溶剤系や水系などでは主たる安定化メカニズムとなる。

一方、立体障害は分散剤が固体表面に吸着し、その相溶性鎖を系中に広げ保護層を形成させることで、凝集を防止する機構である。相溶性鎖の長さ、すなわち分子量は大きいほうが保護層は厚くできるが、系との相溶性・極性が合わないと鎖はコイル状に丸まり、保護層を厚くすることができない。相溶性鎖の組成・極性はたとえばポリーテルを用いることで、適用する系にあわせることができる。エチレンオキサイドであれば高極性に、プロピレンオキサイドであれば低極性の相溶性鎖となる。この立体障害による安定化の機構は、系の極性に関わらず有効であり、低極性系から水系まで適用させることができる。

実際の分散剤では、この両者の機能を併せ持つものが多い。たとえば水系でよく用いられるポリカルボン酸タイプは、分子量も小さく静電気的反発のみであるが、これに高極性あるいは低極性の側鎖を付加させた高分子量の分散剤は、立体障害による安定化をもたらすことができる。

1,5分散剤設計の注意点

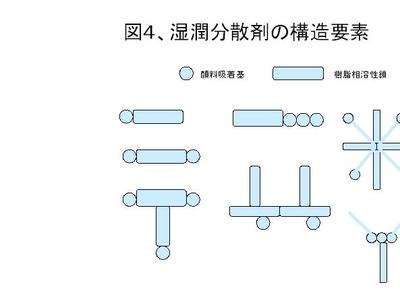

分散剤の基本要素である吸着と安定化について前項で述べてきたが、これらをもつ分散剤の一般構造について次に述べる。図4に分散剤の構成要素をモデル的に載せた。吸着基と相溶性鎖が構成要素である。その種類の長さ及び数、形状などが分散剤設計の自由度としてある。直鎖状、分岐型・くし型、ABブロックタイプ、スターポリマー、ウニのような三次元構造を持つものなど、すでに実用化されている。もちろん分散剤の多くはポリマーであり、化学組成や合成方法により規定されるので無限の自由度があるわけではない。

図4右上のものはウニあるいはボールのような形をしたもので、末端に吸着基がある。吸着基のない鎖は樹脂相溶性部分である。右下がスターポリマーと呼ばれるものである。三つの樹脂相溶性鎖はそれぞれ異なる極性を持つ。

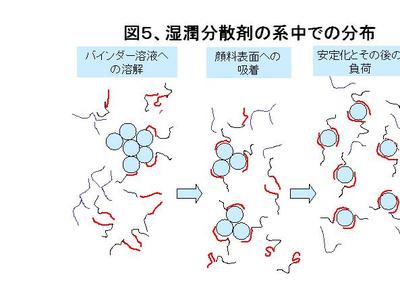

分散剤の設計あるいは選定で忘れてならないのは、分散体がその後、塗布され膜を形成されてから、本来の固体粒子の性能発現が期待されることが多いことである。液状あるいはディスパージョンのまま、分散体のまま用いられることはむしろ少ない。なんらかの方法で塗布され成膜し、各種の負荷がかけられたときに、分散剤が悪影響を与えてはいけない。たとえば低分子量ポリカルボン酸系の場合には、塗膜の耐水性不良を起こすこともある。また活性度が高すぎると(キレートや一級のアミンなど)、分散体の貯蔵安定性や硬化性に影響を与える。CNTの場合には、電気的特性・機械的特性などを考慮する必要があるだろう。もちろんこれらの特性は、CNTとバインダー樹脂、分散剤がセットで検討されなければならない。(図5参照)

参考図書など

Wilfried Scholz 著Coating Additives; sv corporate media GmbH 2006

同著日本語訳 コーティング用添加剤(ビックケミー・ジャパン株式会社2008)

BYKホームページ; www.byk.co.jp

文献

R.Kother, B.Goebelt, European Coatings Journal 2006.5.22-19

B.Goebelt, S.Johann, J.Dettmer, proceedings of the conference CODI 2008, Noordwijk, 2008, 96-98

若原章博;カラーフィルター用湿潤分散剤 顔料 第52巻 第二号 p15

About BYK Additives & Instruments:

BYK Additives & Instruments はコーティング用添加剤と試験機器分野では世界のリーディングサプライヤーの一つです。

当社の売上の約85%が輸出によるものです。主な輸出先はヨーロッパ、米国、アジアです。

BYK添加剤はコーティング、インキ、プラスチックおよび紙の製造工程で使用されます。BYK製添加剤は少量で、製造工程を簡略化し、自動車や家具などの最終製品の品質を大きく向上させます。

BYK 試験機器は塗料、プラスチックおよび紙製品の色調、光沢、物理的特性を向上させます。BYK試験機器は日常的な品質管理に使われます。

BYK Additives & Instrumentsは ALTANA(Wesel)のメンバーです。 ALTANA ではスペシャリティケミカルのなかでも高品質で革新的な製品の開発、製造を行っています。

BYK Additives & Instrumentsは世界で約1,200人の社員がおり、そのうちの 25% が研究開発またはテクニカルサービスラボに勤務しています。

ビックケミー・ジャパン株式会社 沿革

1966年、日本での塗料・インキ用添加剤の販売を開始しました。1980 年、BYK社(本社在ドイツ、Wesel市)の日本支社を開設し、1984 年12 月にビックケミー・ジャパン株式会社を設立。日常の販売活動、技術サービスの他にパブリックセミナー、新製品発表会、添加剤入門講座等を定期的に開催し、業界の皆様に最新の技術、製品情報をご提供しています。1999年には、テクニカルサービスラボを兵庫県尼崎市に開設し、より一層お客様に技術サービスに努めながら、ご要望をドイツ本社での製品開発に反映する体制を強化しました。今後もグローバルなネットワークを活用し、大阪、東京、名古屋営業所、尼崎テクニカルサービスラボの4拠点から、皆様の新製品開発、問題解決のお役に立つコーティング用ならびにプラスチック用添加剤、試験機器を提供してまいります。URL http://www.byk.co.jp