前号のカーボンナノチューブ(CNT)の分散安定化(1)では、分散安定化のプロセスとメカニズム、分散剤設計の注意点を述べた。

(前号(1)コンテンツ)

1,吸着理論と吸着基

1,1分散安定化のプロセス

1,2吸着メカニズムと吸着基

1,3分散機の使用・機械的エネルギーの投入

1,4安定化メカニズム

1,5分散剤設計の注意点

((2)コンテンツ)

1,6分散剤開発の歴史

2,CNT向け分散剤

2,1溶剤系・無溶剤系での分散

2,2水系での分散

3,CNTディスパージョン

1,6分散剤開発の歴史

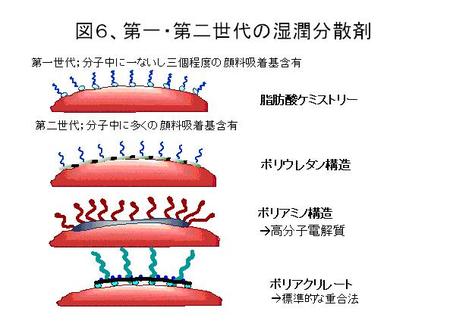

分散剤の開発の歴史を見ながら、その構造的特徴についてみて見よう。天然の脂肪酸由来の分散剤を第一世代と呼ぶことができる。戦後1950年代に塗料産業の復興とともに登場した。吸着基はカルボキシル基やその塩などである。分子量は比較的小さく、重量平均分子量で数百ないし千程度である。防錆顔料の分散・沈降安定化などに用いられている。その後1980年代、特に自動車塗料の高彩度化・高鮮映性化・高透明性化などの要求で開発されたのが、高分子量タイプの湿潤分散剤である(くし型タイプと呼ばれるときもある)。一方で有機合成技術の発展が分散剤の構造にも変化をもたらした。コントロール重合と呼ばれる一群の分散剤である。ちょうど時を同じく、2000年前後に液晶TVの登場と発展により、あらたな需要が生まれた。ブラックマトリクスとRGBそれぞれのカラーフィルターに用いられる顔料の微分散化が進み、分散剤はそれに応える形で進化した。ひとつひとつ見てみる。

第一世代は、脂肪酸ケミストリーを中心にしたもので、吸着基がひとつないし三つ分子中に含む。前述のように分子量は小さく、低分子量タイプの分散剤ともいわれる。(図6の上段参照)分散剤分子の末端にカルボキシル基をもち、そのアミン塩タイプも用いられている。

なお、ポリエーテル・ポリエステルの直鎖状構造で末端にリン酸基を持つものも開発されている。金属酸化物・無機顔料の分散用にデザインされ、二酸化チタンやセラミック粒子の分散に用いられている。第一世代と呼ぶには新しいが、形状が似ていることでこのグループに含めることとする。

第二世代は、高分子量分散剤あるいは、櫛形分散剤と呼ばれるもので、分子量は重量平均で数千ないし10万である。主鎖がポリウレタンで側鎖にポリエーテルあるいはポリエステルを有するもの。ポリアミノ構造のもの。アクリル(メタクリル)構造のもの。いずれも複数の顔料吸着基をもち、樹脂相溶性鎖も複数有する。品揃えも多くもっともポピュラーなグループである。

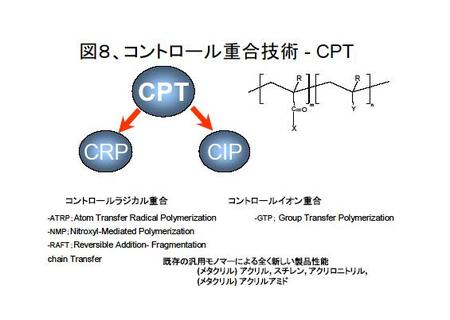

第三世代は、その合成方法をコントロール重合で合成されたもの(アクリル系、メタクリル系)がこれにあたる。コントロール重合にはイオン重合的なものと、ラジカル重合的なものがある(図8の分類参照)それぞれ特徴があるが、ここでは詳細は触れない。このタイプの特徴は分子の構造制御にある。

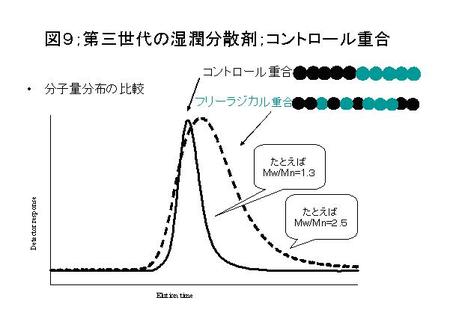

図9に通常タイプとコントロール重合タイプの比較の分子量分布のモデル図を載せた。通常のアクリル系ポリマーはラジカル重合により合成され、モノマーはランダムに分子中に分布する。分子量分布もたとえばMnとMwの比も2ないし3程度(あるいはそれ以上)となり、ブロードな分布となる。それに対してコントロール重合では、分子中のモノマー配列を制御でき、分子量および分子量分布を規定することができる。(MnとMwの比で1ないし1.5)これは分散剤にとっては非常に好ましい。理由は後に述べる。

2,CNT向け分散剤

CNT表面はカーボンと比べて極性基が少ないので、分散剤分子中に多くの吸着基を導入するか、あるいはπ電子相互作用を期待した分散剤が必要となる。湿潤分散剤のなかでも、かなり吸着性をあげることを重視するとともに、粘度低下すなわち安定化も求められる。以下に溶剤系・水系とわけて紹介していく。

2,1溶剤系・無溶剤系での分散

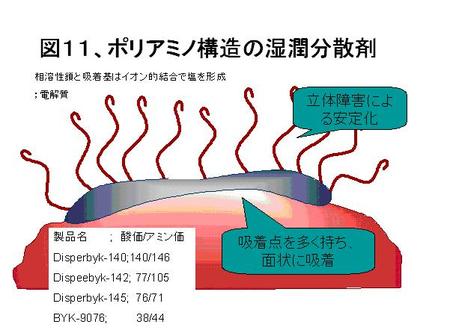

図11に、アルキルアンモニウム塩構造であるDISPERBYK®-140,142,145,BYK®-9076を示した。これは吸着基部分が塩構造になっているのでポリ電解質とも表現できる。もともとは難分散顔料であるカーボンブラックやフタロシアニン系顔料の分散用に開発された。これらは分子量や相溶性鎖の極性が異なるが、図11中の白抜きに製品名とその有効成分の酸価、アミン価を載せた。吸着能と酸価・アミン価は同義ではないが、表面の酸・塩基に着目した分散や、性能への影響を考慮した実験計画を組む上での参考にしていただきたい。これらの構造は塩構造であるので、膜形成後の導電性には有利に働くと思われる。

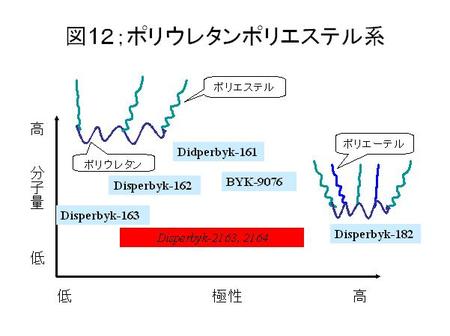

図12には、ポリウレタンケミストリーのBYK®-9076、DISPERBYK®-182, DISPERBYK®-161,162,163 および新製品のDISPERBYK®-2163,2164を載せた。これらは3級アミンなど塩基性吸着基を分子中に多数持たせたタイプである。主骨格がポリウレタンで、側鎖にポリエステルあるいはポリエーテル鎖をもち、相溶性と立体障害安定性を司る。図12で分子量はおおむね1万から10万の範囲である。分子量と主鎖・側鎖の極性からバリエーション豊富である。ポリエーテルにエチレンオキサイドを用いれば極性をあげることができる。プロピレンオキサイドであれば低極性となる。バインダー樹脂及び使用溶剤の極性から、適当な相溶性を示す分散剤を選定することができる。

CNT向けにアミン価の高いものとしてBYK®-9077をあげるが、溶剤で希釈されておらず不揮発分98%でアミン価48であり、無溶剤系で有用である。

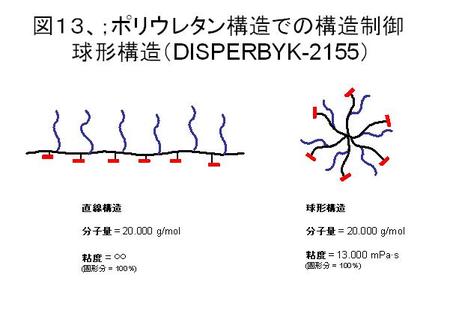

次にポリウレタンケミストリーの新しいタイプ DISPERBYK®-2155を紹介したい。図13にそのモデル図を示した。左側は従来タイプのくし型分散剤(図12のタイプ)である。右がDISPERBYK®-2155で、ウニのとげのような形状、あるいはボール状の立体構造をしている。吸着基を鎖の末端に有し、別の鎖は相溶性を司り、立体障害・保護層を形成する。通常のくし型構造であれば分子量を上げていくと、分散剤そのものの粘度も上がり、固形分100%品はできず、溶剤で希釈した性状でないと供給できない。それに対して、同じ分子量でもボール状になれば、粘度の上昇は抑えられ、液状で供給できる。なお不揮発分99%でアミン価は48である。末端の吸着基(三級アミン)がCNT表面に吸着し、樹脂相溶性鎖はバインダー樹脂に広がり、立体障害の保護層を形成する。

ここで無溶剤系、たとえばUV硬化や無溶剤ポリオール・イソシアネート硬化系などでの分散について考えてみたい。分散剤も溶剤を含まないタイプが好ましいが、分散剤もポリマーでありゆえ分子量を大きくすると液状ではなくなるので、溶剤系ほどには商品の選択肢は多くない。そういった事情のなかで、先に挙げたBYK®-9076, BYK®-9077, DISPERBYK®-145, DISPERBYK®-2155は溶剤で希釈されておらず、無溶剤系でのCNT分散の候補となりうる。これらはもともと顔料であるカーボンブラックの分散に設計されている。とりわけ新製品であるDISPERBYK®-2155はその相溶性の広さから無溶剤のポリオールを含め、各種樹脂系での適用が可能である。すでにプラスティック分野でカーボン用に実績のあるBYK®-9076、BYK®-9077とともにCNT用に推奨したい。

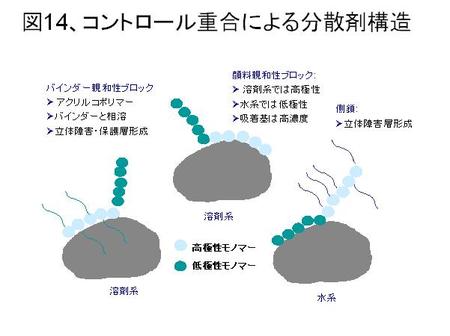

図14にコントロール重合による分散剤の例を示した。組成はアクリルまたはメタクリル系でスチレンとの共重合系も含む。ポリマーの形状は、ABブロック、ABCブロックなどである。たとえばAブロックに顔料への吸着性に富むモノマーを配列し、Bブロックに樹脂・バインダーとの親和性・相溶性のよいモノマーを配する。時として、さらにCのような側鎖を持たすことも可能である。

現在BYK社では、CNTなど微分散安定性に優れるものとして溶剤系ではDISPERBYK®-2000、同2001を上市している。

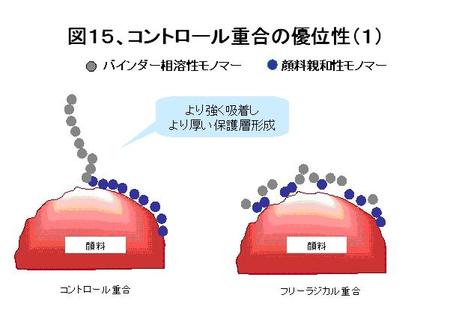

前項でコントロール重合が分散剤にとって好ましいとしたが、その理由を二点あげることができる。図15をご覧いただきたい。左にコントロール重合、右に通常のラジカル重合(ランダム構造)の分散剤が固体粒子に吸着・安定化した様子を示した。同じモノマー数、すなわち同じ分子量で比較しよう。コントロール重合タイプは分散剤分子中の局所的吸着基濃度が高く、密集している。それに対してランダムタイプでは分散剤分子中にまばらに存在しており、吸着能は劣る。また相溶性ブロックはコントロール重合タイプでは長く、厚い保護層を形成しうる。一方、ランダムタイプでは吸着基をつなぐことにも費やされ、保護層は厚くなれない。

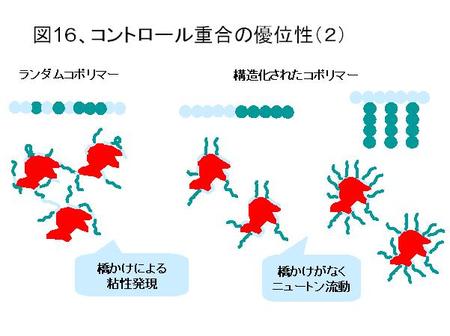

二点目に、図16に示したように、別の分散剤分子ならびに固体粒子との橋架けの可能性である。ランダムタイプの分散剤はある固体粒子に吸着するとともに、同じ分子の別の吸着基が近傍の別の粒子表面に吸着しうる。また吸着基は極性が高く、別の分散剤と引きあい、見かけ上ネットワークを形成することもあり、粘度の発現につながる。それに対して、コントロール重合のABブロックではそれがなく、ニュートン流動の分散体を得ることができる。上記のように、より高い分散安定性、粘度低減にはコントロール重合タイプが優れている。

溶剤系では先に上げたDISPERBYK®-2000、同2001に加えて、低極性用の同2020、PCM塗料用の同2025がコントロール重合の湿潤分散剤である。

2,2水系での分散

一方水系では、溶剤系とやや異なる。疎水性-疎水性相互作用を基にしたものとして、 DISPERBYK-192,193などがあるが、これらは分子中に疎水性部分と親水性部分を持つ。疎水性はアルキル鎖や芳香族リングなどで、親水性部分にはポリエーテルなどが用いられる。重量平均分子量は数百ないし千程度と低分子量である。疎水性・親水性のABブロック構造のDISPERBYK®-192、さらに親水性ブロックを二つ持つABAブロック構造がDISPERBYK®-193である。いずれも疎水性ブロックが低極性表面を持つ固体粒子に吸着し、親水性部分が系中に広がる。

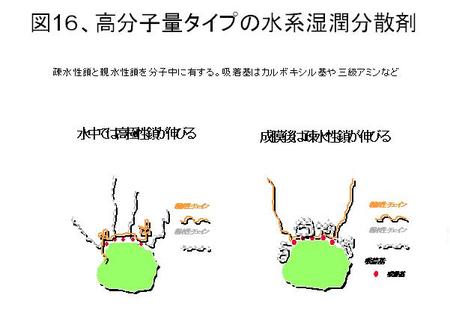

高分子量タイプではたとえばDISPERBYK®-190,191,194などをあげることができる(図16参照)。これらはカルボキシル基を吸着基に持ち、さらに疎水性鎖と親水性鎖の両方を構造中に有する。疎水性鎖は水中では、疎水性表面を持つ固体粒子への吸着部分として働き、水が蒸発したコーティング膜では、固体粒子の立体障害安定化の保護層として働く。なおDISPERBYK®-191はカルボキシル基をアミンで中和した塩構造である。またDISPERBYK®-194はDISPERBYK®-190と同グループであるが、194は191より疎水性方向のもととなっている。これらの高分子量タイプの湿潤分散剤は、極性基のないCNT表面に分散剤の疎水性鎖の吸着が期待できる。

また水系でもコントロール重合によるものが実現されている。DISPERBYK®-2010および DISPERBYK®-2015がそれである。ABブロックコーポリマーを基本とし、疎水性の顔料吸着ブロックと親水性の相溶性ブロックにさらに親水性の側鎖を持つ。(図14の右下参照)DISPERBYK®-2010は耐水性への配慮から、疎水性ブロックが構造中で相対的に大きく、親水性ブロックを外にしたエマルジョン状態である。分散過程で疎水性部分が固体粒子に吸着し、親水性ブロックは系中に広がり保護層として機能する。

これ以外にも構造が制御された水系湿潤分散剤として、スターポリマーDISPERBYK®-2090、同2091があげられる。これについては別の機会に紹介したい。

3、CNTディスパージョン

最後にすでに分散されたCNTディスパージョンについて紹介しておきたい。BYK社では、CNTを分散した状態のディスパージョンを提供している。試作レベルであるが、水中でのディスパージョン、溶剤中でのものともサンプル供給可能である。

参考図書など

Wilfried Scholz 著Coating Additives; sv corporate media GmbH 2006

同著日本語訳 コーティング用添加剤(ビックケミー・ジャパン株式会社2008)

BYKホームページ; www.byk.co.jp

文献

R.Kother, B.Goebelt, European Coatings Journal 2006.5.22-19

B.Goebelt, S.Johann, J.Dettmer, proceedings of the conference CODI 2008, Noordwijk, 2008, 96-98

若原章博;カラーフィルター用湿潤分散剤 顔料 第52巻 第二号 p15

About BYK Additives & Instruments:

BYK Additives & Instruments はコーティング用添加剤と試験機器分野では世界のリーディングサプライヤーの一つです。

当社の売上の約85%が輸出によるものです。主な輸出先はヨーロッパ、米国、アジアです。

BYK添加剤はコーティング、インキ、プラスチックおよび紙の製造工程で使用されます。BYK製添加剤は少量で、製造工程を簡略化し、自動車や家具などの最終製品の品質を大きく向上させます。

BYK 試験機器は塗料、プラスチックおよび紙製品の色調、光沢、物理的特性を向上させます。BYK試験機器は日常的な品質管理に使われます。

BYK Additives & Instrumentsは ALTANA(Wesel)のメンバーです。 ALTANA ではスペシャリティケミカルのなかでも高品質で革新的な製品の開発、製造を行っています。

BYK Additives & Instrumentsは世界で約1,200人の社員がおり、そのうちの 25% が研究開発またはテクニカルサービスラボに勤務しています。

ビックケミー・ジャパン株式会社 沿革

1966年、日本での塗料・インキ用添加剤の販売を開始しました。1980 年、BYK社(本社在ドイツ、Wesel市)の日本支社を開設し、1984 年12 月にビックケミー・ジャパン株式会社を設立。日常の販売活動、技術サービスの他にパブリックセミナー、新製品発表会、添加剤入門講座等を定期的に開催し、業界の皆様に最新の技術、製品情報をご提供しています。1999年には、テクニカルサービスラボを兵庫県尼崎市に開設し、より一層お客様に技術サービスに努めながら、ご要望をドイツ本社での製品開発に反映する体制を強化しました。今後もグローバルなネットワークを活用し、大阪、東京、名古屋営業所、尼崎テクニカルサービスラボの4拠点から、皆様の新製品開発、問題解決のお役に立つコーティング用ならびにプラスチック用添加剤、試験機器を提供してまいります。URL http://www.byk.co.jp