トヨタ自動車は塗装ブースの空調エネルギー削減につながる水性中塗り塗料を開発し、昨年9月に高岡工場(愛知県豊田市)に導入。自動車1台当たり4kgの工場CO2排出量削減を見込んでいる。今後、新開発塗料を国内外に展開すると同時に、溶剤系クリヤーや溶剤系中塗りにも同様の技術を織り込んで展開していく意向を示した。4日、オンラインにて開催された日本塗装技術協会主催の第37回塗料・塗装研究発表会で明らかにした。

トヨタでは「トヨタ環境チャレンジ2050」として"CO2ゼロ"を目指してさまざまな取り組みを進めている。それに伴って塗装工程においてもCO2対策に注力している。自動車塗装は電着、中塗り、着色ベースコート、クリヤーといった複数層の塗膜から構成され、それぞれが重要な機能を持つ。

塗装工程において、同社では従来型の溶剤中塗り→焼付→ベースコート→プレヒート→クリヤー→焼付の3C2B(3コート2ベーク)工程と、溶剤中塗りを水性中塗りに切り替えた、水性中塗り→プレヒート→ベースコート→プレヒート→クリヤー→焼付の3Wet工程がある。近年ではVOC及びCO2排出低減のため水性3Wet塗装系が拡大しているという。

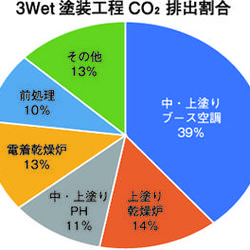

自動車製造工程におけるCO2排出量は塗装工程が最も大きく、その塗装工程でも中・上塗りのブース空調管理に多くのエネルギーがかかる。そのためブース空調管理におけるCO2削減が重要となっている。

そこで同社では「幅広いブース空調管理幅に耐えられる塗料を開発することで、特に冬場のブース加温時におけるCO2が減らせると考えた」(モビリティ材料技術部・安保啓司氏)と説明。ブース空調緩和性能を有する水性3Wet中塗り塗料の開発を行った。

従来の管理幅である低温高湿度条件(18℃×80%)~高温低湿度条件(27℃×60%)に対して、新たに15℃×80%~30℃×50%に対応できるよう管理幅を広く設定した。

しかし、塗料の粘度変化により「低温高湿度条件下ではタレ性の低下、高温低湿度条件下では仕上がり性の低下が懸念された」(安保氏)という。

そこで塗料設計としては、冬場(15℃×80℃)ではタレない粘度設定、夏場(30℃×50%)では粘度上昇による仕上がり不具合を抑制するため粘度の上がりにくい塗料設計を行った。

具体的な材料設計としては、樹脂では凝集力の強いウレタンエマルション量の最適化、顔料では顔料由来の構造粘性を抑制する分散剤の適用、添加剤では粒子距離の影響の小さいレオロジーコントロール剤の適用を行った。

その結果、開発塗料は低温高湿度下(15℃×80%)でも従来塗料を超える十分な耐タレ性を示し、高温低湿度下(30℃×50%)でも従来材よりも優れた仕上がり性を示した。

新たな水性3Wet中塗り塗料を開発したことでより幅広いブース温湿度管理幅でも十分な仕上がりが得られている。2021年9月に高岡工場に導入しており、1台当たり約4kgのCO2減を見込む。現在は新開発塗料の国内展開及びグローバル展開を推進している。

今後は「この考え方を溶剤クリヤーや溶剤中塗りに織り込んでグローバル展開、そしてカーボンニュートラルに向けた活動を推進していく」方針を示した。