一方、お客様から添加剤とは何か?その役割、有用性のご質問をお受けすることも多く、BYK社提供の文献をもとにコーティング用添加剤の物理、化学的基礎をWEB連載にてご紹介いたします。

コーティング用添加剤 少量の添加で ‒ 大きな効果

表面調整剤

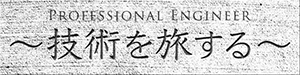

塗装中や塗装後に、濡れ不良やハジキ、フロー性不良、レベリング不良といった表面欠陥が頻繁に起こる (図15参照)。このような欠陥は、視覚的特性や素材の保護性にマイナスの影響を与える。一方、表面特性の調整も望まれる。すなわち、耐スクラッチ性や耐摩耗性をあげることや、表面のスリップ性や耐水性の向上が求められる。

表面調整剤は、塗膜の表面特性に影響を与え、表面欠陥が起こらないように設計されているので、どちらの場合にも極めて有用である。これらの物質の化学構造は大きく異なる。即ち、後述するように、主な添加剤グループとしてポリシロキサン、ポリアクリレートおよびワックスがあげられる。一方、それらとは異なるケミカルの添加剤が塗料で慣用的に用いられてもいる。典型的な例としては、アセチレン化合物、フッ化物、アルコキシレート、最近の開発ではナノテクノロジーに基づく添加剤もある。

実際には、処方中に一種の表面調整剤だけを使用するのではなく、望ましい膜特性を得るために、異なった物質を併用するのが一般的である。

シリコン系表面添加剤

シリコン系添加剤 「( シリコン」と略す) の主な特徴は、塗料の表面張力を低下させる能力にある。表面欠陥は表面張力に由来し、これらの添加剤によりこのように克服することができるので非常に有益である。

表面張力に関連する表面欠陥

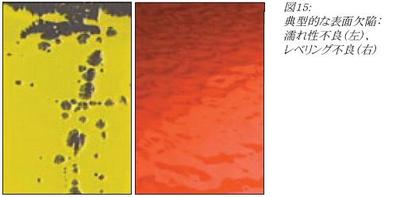

物質の濡れ性は、主に塗料の表面張力と被塗物の表面張力による。一般的には、塗料の表面張力は被塗物の表面張力よりも低いか少なくとも同程度でなくてはならない。塗料の表面張力が被塗膜の表面張力よりも高い時には、濡れ不良 (塗料の「めくれ」や「球状化」) が予想される。表面張力の低い素地 (プラスチックや石化品等)は濡らすのが容易ではない。また水系塗料は水を含んでいるので、溶剤系よりも表面張力が高く、それ故により深刻な濡れの問題が発生する。他の非常に頻繁に起こる問題として、ハジキがある。ハジキの要因は多岐にわたる。例えば、ハジキはスプレーしたての(まだ流動性のある)塗膜に、オーバースプレーがかかることによって形成される。オーバースプレー滴粒子の表面張力が、まだ流動性のある塗膜表面の表面張力よりも低いときに、ハジキ・凹みが生じる。1-2mN/m の表面張力の違いで滴粒子は拡張し、ハジキを生じさせる (図 16 参照)。

両物質の表面張力が同じ、またはスプレー滴粒子の表面張力が高い場合には、滴粒子は拡張せず、ハジキは形成されない。低い表面張力のゴミ粒子もオーバースプレーと同様に影響を生じる。ハジキは下地が未洗浄であったり汚染されている場合にも生じる(例えば、油脂残渣や指紋)。汚染物質は表面張力が低く、その上に塗料が塗られるとハジキが生じる。

これらの欠陥は塗料の表面張力を低下させるシリコン系添加剤で避けることができる。表面

張力の低い塗料は、濡れ性を改善するとともに、ハジキを生じにくくする。

スリップ性

シリコン系添加剤は、塗膜表面のスリップ性を向上させる効果もある。(摩擦係数を小さくする。) 良好なスリップ性は、好ましい塗膜表面の「触感」を与え、単にスリップ性を向上させるだけでなく、それに関連する他の塗料の特性も向上する。より良いスリップ性は耐スクラッチ性を向上させ、汚染性を低下し、洗浄性を向上させ、耐ブロッキング性を良くするのは明らかである。一方で、過剰なスリップ性の付与は、床用塗料や木工ラッカーに対してはマイナスになるかもしれない。

シリコン系添加剤のケミストリー

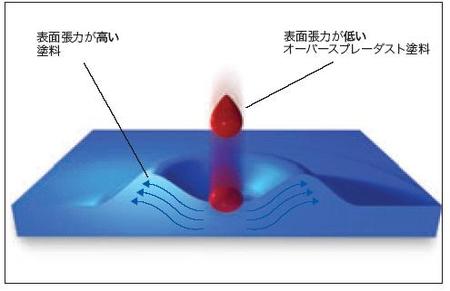

全てのシリコン系添加剤は、ポリメチルシロキサンの基本構造 (図 17 参照) に由来する。ポリマー主鎖の長さがそれら物質の特性をコントロールする。短い主鎖のシリコン系添加剤は比較的塗料への溶解性が良好であり、表面張力の低下、スリップ性の向上といった典型的な「シリコン」の特性を現す。分子量が増えていくと、シリコンは次第に相溶性が悪くなっていく。相溶と不相溶のボーダーライン上にある物質は、消泡剤として使用できる。とても大きな分子量を持つものは非常に相溶性が悪く、とても再現よくハジキを形成する。それらはハンマートーン仕上げの特別用途の塗料に使用される(図 18参照)。

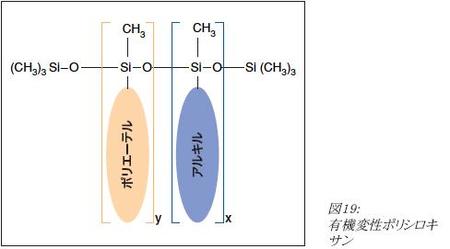

塗料に使われる現在のシリコン系添加剤は図17 に示すよりももう少し複雑な構造をしている。それぞれのシロキサンユニット(-Si-O-)の2つのメチル基のうち一方を他の化学構造に置き換える。これらは有機変性ポリシロキサン(図 19 参照)と呼ばれる。変性する理由は以下の2つである。

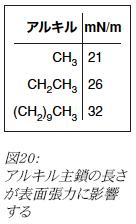

メチル基がC9-C10の長いアルキル主鎖に置き換えられるときは、表面張力は直接的に影響を受ける。より長いアルキル主鎖は高い表面張力となり、最も低い表面張力はメチル基を持つときに得られる (図 20 参照)。アルキル基に置き換えるまたはその組み合わせとするときは、ポリエーテル主鎖が変性に用いられ、異なる極性のポリエーテルを用いて作ることで、ポリエーテル主鎖は添加剤の相溶性を理想的にコントロールできる。

ポリエーテル変性ポリシロキサンは約150℃までの熱に対して安定しており、大概の塗料に差し支えはない。さらに高い温度では熱分解を起こす。(シロキサンの基本骨格そのものはより熱安定性はあるのだが。)特別なアプリケーション向けでよりよい熱安定性が要求される場合には、これをポリエステルもしくはアラルキル基でポリエーテルを置き換えることで得られる。この変性ポリシロキサンは220℃以上まで熱安定性を示し、それ故により高い焼付け温度でも用いることができる。

一般に、シリコン系添加剤は反応性がない。つまり樹脂との架橋反応に関係しない。しかしながら、特別なアプリケーションの分野では、シリコン系添加剤がバインダー構造に取り込まれることが望ましいこともある。そのような状況では、特別な末端基を持つ反応性シリコン系添加剤が使用できる。末端が有機変性されている反応性の製品は、イソシアネートもしくは他の水酸基と反応する一級水酸基、もしくはUV硬化で反応する二重結合を持っている。これらの添加剤がバインダー系の中で反応すると、塗料表面に固着され、より恒久的なシリコン効果を付与する。

シリコン系添加剤の使用法

シリコン系添加剤は塗料表面に移動する界面活性剤である。これは非常に少ないシリコン添加量 (0.01-0.5%) で十分に典型的なシリコン効果を発揮することで説明される。大概、実際には高希釈溶剤が取り扱い上、使い易いように使用される。

シリコン系添加剤の過剰な添加は、深刻なマイナス副効果を持ち合わせるので避けるべきである。過剰なシリコンは、特に強い表面張力低下能を持った相溶性の高い添加剤の時には、泡形成問題を引き起こす。

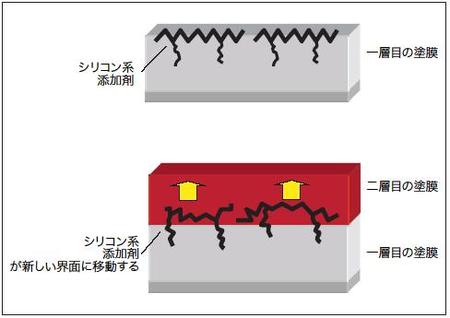

シリコンはまたリコート性がなく、層間密着性を阻害するとされている。しかし、正しく使えば、これは図21に示すように問題とはならない。シリコン系添加剤はその界面活性により塗膜表面へと移動する。一般に、それらは反応性基を持たないので、バインダー系の乾燥/硬化のメカニズムには関係がない。つまり、シリコンは全硬化過程を通じて、活動的に流動する。例えば、塗膜表面から拭き取ったり、溶剤で除去することが出来ることから明らかとなる。

二層目がオーバーコートされる際には、シリコンは一層目の表面(すなわち、二つの塗膜の間)にとどまる事はない。対照的に、その動きと表面活性によりシリコンは新しい塗膜表面すなわち二層目へと移行する。二つの層間にシリコンは存在しないので、層間密着性に悪い影響はない。

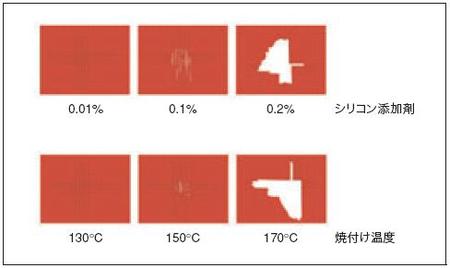

シリコン系添加剤由来の層間密着性の問題は、シリコンを過剰に使用したときもしくは、焼付け温度が高すぎたときに起こる (図 22 参照)。

最初のケースの場合、過剰なシリコン添加剤量により、いくらかの分子は二層の間にとどまり、これが密着性の問題を引き起こす。二つ目のケースの場合、ポリエーテル変性ポリシロキサンは150℃以上で反応するようになり、一層目にとどまる。これがまた層間密着性の問題を引き起こすが、より熱安定性を持つシリコン系添加剤を用いることで避けることは可能である。

アクリル系レベリング剤

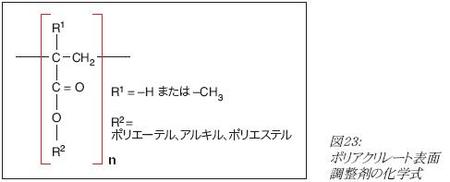

アクリル骨格のレベリング剤は、シリコン系添加剤に比べて、より限られたアプリケーションとなる。主に表面流動性とレベリング性の改良に使用され、その目的は出来る限り小さい構造である表面を得るためである。アクリル系レベリング剤は、そのテイラーメードされた塗膜中への不相溶性で機能する。それらは塗料表面に移動するが、シリコン系と比較して、著しく表面張力を低下させることはない。しかしながら、それらは局所的な表面張力の違いを減らし、結果的に表面の粗さがあまりない物理的に揃った表面を形成する。異なる塗料系で最適な流動性を得るためにデザインされた、各極性を持った様々なポリアクリレートを一般的に得ることが出来る。

ポリアクリレート表面調整剤は図23に示すように比較的単純なケミストリーである。レベリング性は、様々な分子量と組成(極性やモノマー種)で調整することが出来る。溶剤系には、ポリアクリレートは溶剤フリーでも希釈しても使用できる。ポリアクリレートはまたレベリング性の向上にパウダーコーティングの系でも使用でき、汚染によるハジキの発生を防ぐ。パウダーコーティング中ではパウダー形状の添加剤が好まれ、それ故にこのアプリケーションにはシリカのような不活性な多孔質キャリアーに液状ポリアクリレートを吸着させたものが一般的である。

ワックス系表面調整剤

初期の頃、密蝋が唯一のワックスとして知られていた。後にパラフィンワックスやモンタンワックスのような石化物質が発見され、近年ではポリエチレンワックスのような合成ワックスがある。ワックスの化学構造による定義は、ただ単に化学組成がワックスの特徴を付けるのに十分でないため、参考にならない。それよりもワックスは、それが振舞う物質が描写される技術的用語である。例えば、

• 融点が40℃以上 (それ以下は、油脂やオイル)

• 比較的溶解粘度が低い (樹脂やプラスチックと異なる)

• 高い温度でも化学的熱分解しない (天然樹脂とそれらを区別する)

ワックスは下記のように区別することが出来る。

• 天然ワックス (蜜蝋、カルナバワックス、パラフィンワックス、モンタンワックス)

• 半合成ワックス (アマイドワックスのように、天然ワックスを変性したもの)

• 合成ワックス(ポリエチレン、ポリプロピレン、EVA、EAA)

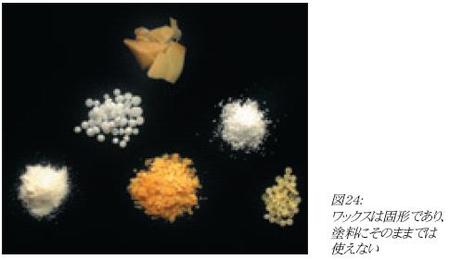

今日、合成ワックスは塗料にとって、その高い純度と再現性によって、最も重要なワックスである。ワックスは固形の物質であり (図 24 参照)、塗料に直接は使えず、塗料に容易に入っていくように処理をされなければならず、ワックス系添加剤はその結果である。水や有機溶剤中に良く微細にされたワックスの分散液やエマルジョンは一般的に手に入れることが出来る。

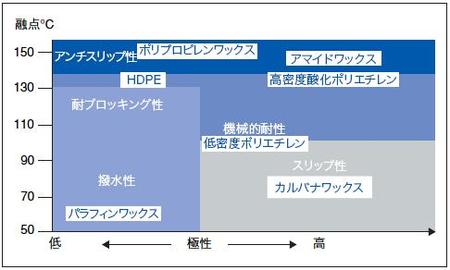

60℃から150℃の融点や極性の違いによって、ワックスは塗膜に非常に異なる効果をもたらす。低い融点のワックスは非常に良いスリップ性を出し、高い融点のものは良い耐スクラッチ性や耐摩耗性があり、また非常に高い融点のものはアンチスリップ性のために使用される。耐ブロッキング性や耐水性の向上には極性のないタイプのワックスが求められる一方で、他の要素には極性はあまり決定要因ではない (図 25 参照)。すべてのワックス系添加剤の製造において、ワックスは小さな粒子として存在する。粒子の大きさによって、塗料のグロスを低下させたり、平滑性効果に寄与したりする。高いグロス用途には、非常に小さな粒子サイズのもの (1μ未満)のワックスのみが適している。とても大きな粒子(100μ 近辺) では、構造表面を形成する。

特別なタイプのワックスはレオロジーコントロールに使われる。(メタリックベースコートが典型的な用途である。

BYK社(ドイツ BYK-Chemie GmbH, Dr. Wilfried Scholz 著)提供の"Coating Additives"をベースにビックケミー・ジャパン株式会社が翻訳・監修いたしました。

日本語訳総監修 ビックケミー・ジャパン株式会社 若原 章博

翻訳 同社 日野 真司 樋口 公志 横手 涼 菊池 雄 神代 智史

BYK company profile:

BYKは塗料、インキおよびプラスチック業界で使用される添加剤では、世界的なリーディングサプライヤーの一つです。添加剤は塗料、インキおよびプラスチックの製造工程で使用され、製造工程を最適化し、最終製品の品質、外観を大きく向上させます。BYKでは、湿潤分散剤、スリップ性、レベリング性を向上させる表面調整剤、消泡剤、レオロジーコントロール剤をはじめ、

ナノテクノロジーを応用した添加剤、ワックス添加剤等を取り扱っています。