1.連載のはじめに

実験計画法や機械学習を活用するなど、実験の進め方・解析の仕方など、有用な仕組みが整えられている。一方でどのような実験を組むかは自分で考えなければならない。ここではコーティングや分散・塗布・乾燥の実験を実際に行われる方々に、実験現場で役立つアプローチを紹介したい。この項ではフレーク顔料を取り上げる。

2.湿潤剤添加で本来のフレーク顔料・光輝材の分散を得る:

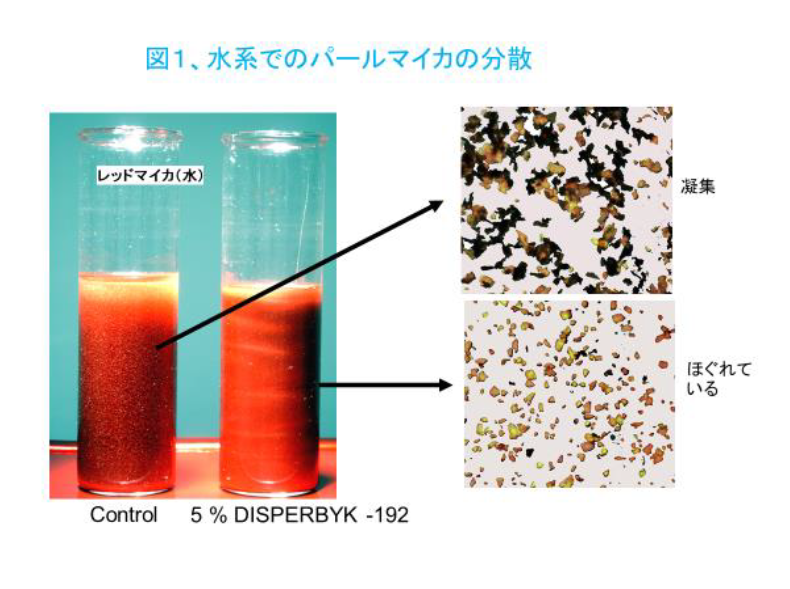

メタリック色・パール色などフレーク顔料・光輝材を用いた塗料・コーティングは、見ていて楽しい。だが、発色・意匠性と粒子の配向、沈降防止、耐水性などの性能、これらのバランスをとるのは結構手間である。通常、液中でフレーク状の顔料は互いに重なりあっている。特に水系では耐水性の点から表面を疎水性に処理してあり、何もしなければ水中で十分ほぐれてない。

図1の写真でわかるように、塗料を見た時の色の様子もダークな印象を受ける。それに対して、湿潤剤DISPERBYK-192を5%添加した系は、パール顔料の色が出ている。ガラス板に塗布し拡大してみるとその違いはより明瞭である。コントロールは大小の粒子が重なりあっている。湿潤剤を添加したケースは、細かくほぐれている。

3,独立の事象として制御したい:

湿潤剤等を用いないケースは、フレーク顔料のスラリーの粘度は高い。これは粒子凝集による粘性の発現である。光輝材の配合されたコーティング液には固有の課題、すなわち貯蔵・輸送時の沈降と塗布時の配向・配列の課題がある。これらには粘弾性挙動の制御が不可欠である。この粘弾性制御に光輝材の凝集による粘性を期待するのは避けたほうがいい。制御できないものにすがることはできない。適切なレオロジーコントロール剤を用いることが求められるが、この項では説明を省く。

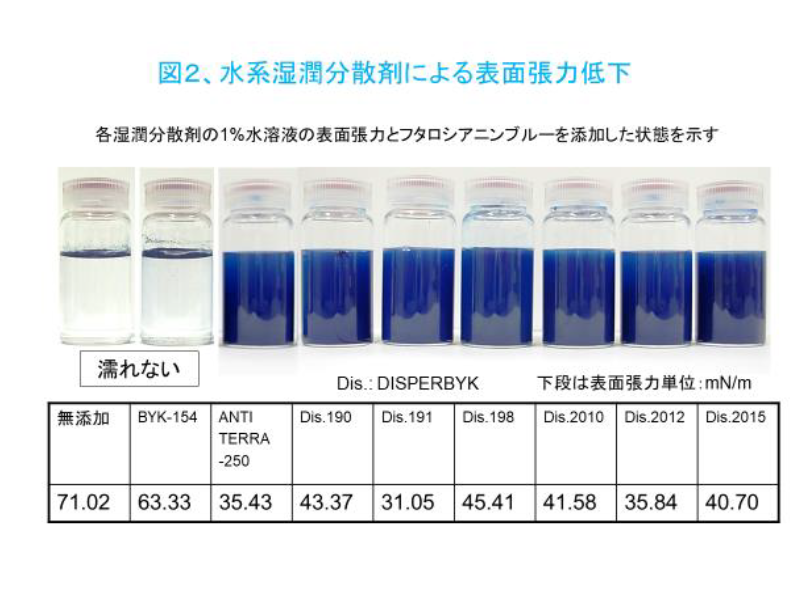

湿潤分散剤による疎水性粒子の濡れの例として、図2に有機顔料フタロシアニンブルーの水への濡れを示す。図2中の表は分散剤の水溶液の表面張力である。63mN/mでは濡れは進んでいないが、45mN/mまで下がっていれば十分に顔料が濡れているのがわかる。図1のDISPERBYK-192は2%で36mN/mであった。

有機顔料に限らず、疎水性処理したフレーク顔料でも同様な濡れ性を示す。DISPERBYK-192以外でもフレーク顔料の分散に有効である。

4.まとめ

数ミクロンと比較的大きな光輝材であっても、濡れと分散には注意を払いたい。粒子の凝集がなくなり、きれいに分布することで粒子本来の発色と意匠が得られる。なおレオロジーコントロール剤は構造によりおおむね特性が決まっている。弊社HPにも紹介しているので参考にしていただきたい。

BYKホームページからお問合せ、ご相談をしていただけます。https://www.byk.com/ja/contact

ビックケミー・ジャパン株式会社www.byk.com/jp

東京03-6457-5501(代)大阪06-4797-1470(代)テクニカルセンター06-6415-2660(代)

e-mail info.byk.japan@altana.com