大村塗料(本社・鳥取市、社長・大村善彦氏)は、鳥取大学と京都大学と共同で開発したキチンナノファイバーの製造を開始する。6月中には製造プラントが完成し、供給が可能になる。既に各業界からの依頼が寄せられており、幅広い分野にアプリケーションされるものと期待している。

供給のネックとなっていたコストに関しては、大村塗料が従来の製法とは異なるキチンを解繊する方法を確立(特許取得)。「キチンナノファイバーNÅNO(ノノ)」として低コスト化を実現した。「工業用の用途として使用できる条件(低コスト化)が整った。一気に市場を広げていきたい」(大村社長)。

キチンはエビやカニの殻から抽出される天然高分子であるキトサンをナノファイバー化することで、機能性コーティング・接着剤への添加剤としての用途の他、化粧品・医療分野、電気・電子・光学分野など、幅広い工業用ニーズへの対応が可能になる。

キチンナノファイバーの製法は、カニ殻からタンパク質、炭酸カルシウム、色素を除き、グラインダーなどで機械的に解繊して製造される。しかし、これでは解繊時にナノファイバーが切断され、繊維長が短くなるデメリットがあった。

今回、大村塗料が独自に開発した製法のポイントは、キチンの水分散液をマイクロバブル(空気と水が混合した液体)装置に投入、バブルによる衝撃や剪断力を受け繊維がナノレベルで解繊する。この製法ではグラインダーによる負荷が少なく、繊維長が長くなる特色がある。

このマイクロバブルを含むキチン分散液に機械的な解繊処理を加えることで、短時間かつ効率的にナノファイバーを量産できる。「繊維のダメージが少ないメディアレスミルを採用することで、ナノファイバーの繊維長が長くなり、性能の向上を図ることができます」(同)。

メディアレスミルとは、材料の破砕や分散に使用されるが、メディアミルのようにビーズなどの粉砕メディアを使わずに分散液中に発生する剪断力によって解繊する。負荷の軽減に加えてメディア(ビーズなど)を取り除く工程が不要なため、工程の短縮や低コスト化のメリットがある。

「我々のキチンナノファイバーは、接着剤や塗料の添加用としての用途を想定している。ファイバーの幅などグレードによって使い分けることで、キチンの最適化を図れるのでトータルコストダウンにつながる」と大村社長は強調する。

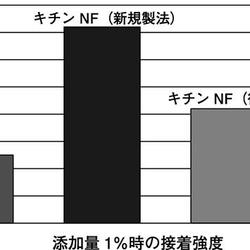

昨年6月、大村社長は共同開発しているシャープ化学工業とともに酢酸ビニル樹脂系エマルション系接着剤にキチンナノファイバーを添加することで引張剪断試験による接着強度向上を発表し、反響を呼んだ。それによると添加量が1.0%までは急激に接着強度が向上することが実証された(グラフ参照)。

同社は数社の塗料メーカーにキチンナノファイバーをサンプル出荷し共同開発に入っており、今後塗料以外のフィルムなどの分野での需要開拓を進める方針。「これからもプロセスを連続化し、更なるコストダウンを図りたい。水に分散したタイプ以外にも溶剤中に分散できるタイプも開発し、幅広い分野で使える機能性添加剤としての地位を固めていきたい」(大村社長)。

※キチンの構造:キチンはカニ殻などに含まれる多糖類で通常約5%の遊離アミノ基が存在する。キチンを更に脱アセチル化するとキトサンが得られる。キトサンは保湿性、カチオン荷電性、抗菌性、耐溶剤性、造膜性、生体適合性に優れ、セルロースナノファイバーに比べて反応性に富み、機能性添加剤として幅広い工業用のアプリケーションが期待されている。