トヨタ自動車は2050年までに達成するとしていたグローバル工場CO2排出ゼロについて、昨年6月に15年前倒しし2035年までの達成を目指すことを公表した。生産現場での脱炭素化の取り組みとして、日常改善、ものづくり革新、再生可能エネルギー・水素の活用の3方策を掲げている。特にものづくり革新ではCO2排出量の多い「塗装」と「鋳造」での対策に注力していく方針だ。

2月18日にオンラインで開催された日本塗装技術協会の講演会において、トヨタ自動車車両生産開発部の加藤大雄氏が生産現場における脱炭素化の取り組み内容について語った。

トヨタは2015年10月にトヨタ環境チャレンジ2050を発表。その中で、2050年グローバルで新車平均CO2排出量の90%削減(2010年比)、2050年グローバル工場CO2排出ゼロ、ライフサイクル全体でのCO2排出ゼロを目指すこと明らかにしている。

その中の工場CO2排出ゼロでは、新設工場においては徹底的な省エネ対策を施すことで1台当たりエネルギー使用量は約半減を達成している。同時に欧州の全8工場と南米の全5工場では再生可能エネルギー100%への切り替えを完了するなど着実に取り組みを推し進めている。

このような背景から昨年6月11日の「ものづくり発信」にてグローバル工場で2035年にカーボンニュートラル達成を目指すことを公表した。従来の2050年から15年前倒しする目標に修正したことになる。

CO2排出、塗装と鋳造で5割弱

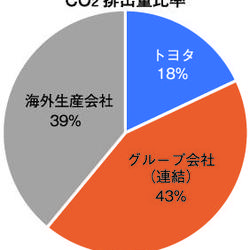

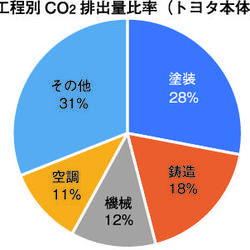

トヨタ工場のカーボンニュートラルの対象範囲は国内外の135社。トヨタ本体に加えて、ダイハツなどのグループ会社と海外生産会社となっている。CO2排出量比率ではトヨタ約2割、グループ会社約4割、海外生産会社約4割の比率。また、トヨタ本体の工程別CO2排出量では塗装と鋳造からの排出量で全体の5割弱を占めている。

工場のカーボンニュートラルの達成に向けて、日常改善、ものづくり革新、再生可能エネルギー・水素活用の3つの方策を推進している。

まず日常改善について、地道な作業改善に取り組み徹底的にムダを排除する。それが省エネにつながる。

例えばトヨタでは"からくり"によって電気の使用を止めることを行っている。ギアやシャフトを組み合わせた装置である"からくり"を、本社工場のTPS(トヨタ生産方式)基本ラインに採用。センサーや制御技術に頼らない装置を導入している。

加藤氏は「正常に動かないと次の動きをしない、センサーに頼らず何が問題かが分かるなど人の感性と設備を育てている」として"からくり仕様"への回帰の効果を述べる。

事例として部品の入れ物を入れ替える動作を無動力で行い、自動搬送台車と組み合わせることで無人化を達成。究極のカーボンニュートラル設備となっている。

その他にも圧縮エアの過剰な圧力を品質要件で必要な圧力まで下げたり、乾燥炉の排熱を熱交換器で有効活用したり地道な改善に取り組んでいる。

これら改善事例はトヨタのノウハウとして蓄積し、効果の大きな事例をグローバルに展開することで世界中のトヨタ工場で効果を広げている。

材料・スペース・加工数のミニマム化

2つ目の施策のものづくり革新において、材料ミニマム化、スペースミニマム化、加工数ミニマム化といった技術開発の考え方で取り組む。

材料ミニマム化に関して、超高塗着エアレス塗装機(iX塗装機)を開発している。従来はエアを使って勢いよく塗料を吹き付けていたが、静電気を活用することでエア不要とし塗料ロスが非常に少なく済む。塗着効率は従来の70%から95%に向上した。

これにより被塗物(ボディ)に付かなかった塗料の排出設備を大幅に小型化しCO2排出量の低減を可能とした。

なお、iX塗装機はクリアーコートから導入を実施しており、現状プライマーコート(ソリッド系)でも採用されている。ベースコートについては今後取り組む意向。

塗装ブースでは温湿度を調整するために空調に多大なエネルギーが消費されCO2が発生する。従来の塗装ブースではボディに付着しなかった塗料を外に排気するときに水を使って回収していた。ものづくり革新では、iX塗装機の採用により換気量低減が可能となり、また水を使わず紙製のドライフィルターで塗装ミストを回収できるようになった。

そのためブースの排気で加湿されなくなり、ほとんど温度調整せずに空調を再利用できる「非常に省エネな空調となった」(加藤氏)。その結果、CO2低減を達成した。

再生可能エネルギーと水素活用の取り組みでは、工場敷地内に設置、他社と協業で敷地外に設置、外部からの権利購入の方策を進めている。

工場敷地内には太陽光発電だけでなく、風力発電の導入も進めており、愛知県田原工場に国内最大級の陸上風力発電機の設置を行っている。出力は21,500KWで、田原工場の電力の15%以上をカバーする予定。2022年の発電開始を予定し現在建設中にある。

工場での水素利用については、"作る、溜める、使う"の観点で技術開発している。太陽光の電気で水を電気分解し水素を作る、水素バーナーで塗装乾燥炉や鋳造の型予熱・熱処理炉での使用など、水素社会の実現に向けて技術開発及び実証試験を実施している。