自動車部品メーカーのアイシン精機(本社・愛知県刈谷市)は塗装ブースの省エネ化を継続的に推進することでCO2対策を行っている。2015年には塗装ブースからの排気をVOC除去すると同時に塗装ブース内にリサイクル利用するシステムを構築。大きな成果を上げ、平成28年度省エネ大賞(経済産業省後援)を受賞したこのシステムをレポートする。

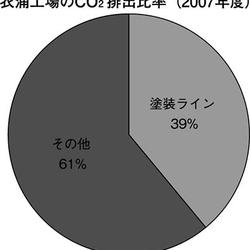

アイシングループでは環境配慮の観点からCO2及びVOC排出の削減目標を設定し省エネに取り組んでおり、その中で塗装ラインがある衣浦工場での対策に注力している。

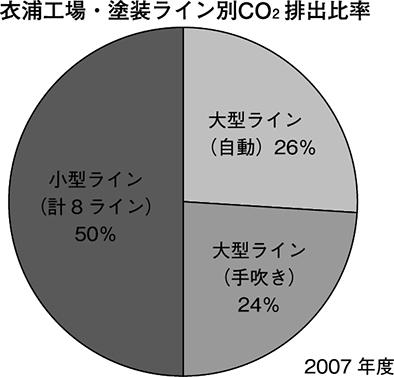

衣浦工場では自動車のリヤスポイラーなど外装品の成型、塗装、組み立て工程による一貫生産を行っている。塗装工程は樹脂材料の除電→下塗り→上塗り→クリヤーの後に乾燥工程に移る。塗装ラインは大きく分けて、大型ラインが2ライン(自動式、手吹き式)と小型ラインが8ラインの計10ラインが配備されている。

塗装ブース内は空調機により温度25℃、湿度70%に管理されている。これまで衣浦工場では塗装工程の空調設備を中心に省エネ活動を行ってきた(図参照)が、更なるCO2排出削減とVOC排出量の最も多い大型自動式塗装ブースの改善に取り組んだ。

大型自動塗装の排気量1,050㎥、VOC濃度83ppmを対象に防除方式を調査した結果、イニシャル及びランニングコストなどを考慮し濃縮燃焼式を採用した。VOCは濃度が低いため濃縮して燃焼し、排気は空調機に戻すことで省エネ効果を狙った。

「VOCを除去した清浄空気を空調用にリサイクル利用することでVOC燃焼によるエネルギー増加分以上の省エネルギーを図った」(PE・環境推進部生産環境革新推進グループチームリーダー・大橋徳生氏)。

CO2排出25%減、VOC排出90%減

排気リサイクルシステムの構造としては、塗装ブースからのVOC排気をまず前処理として3段式フィルター装置によりゴミや高沸点物質を除く。その後に濃縮装置により濃縮ガスと清浄空気に分け、濃縮ガスは燃焼して排気、一方清浄空気はリサイクルされ空調機を通って塗装ブース内に送られる。

全量を排気していた改善前は、工場内の空気を除塵してから空調機で25℃、湿度70%に調整して塗装ブース内に送り込んでいた。その際、加湿エネルギー負担が大きかった。

システム導入の改善後では、塗装ブースからの排気(25℃・70%)をVOC除去して再利用するため温湿度調整の負担が少なく済む。「冷却エネルギーは増加するが、加湿エネルギーが小さい」ため省エネ効果が得られる。

結果、CO2排出量はシステム導入前と比較して年間191トン削減した(25%減)。省エネ活動を開始した2007年と比べると年間550トン減、実に50%の削減効果が得られている。

VOC濃度は83ppmが5ppmに減少し、94%の除去率を確認した。排出量では改善前では年間94トンのVOCを排出していたが、排気リサイクル導入後には9トンに削減、90%の削減を達成した。

これにより、衣浦工場のCO2排出量の2015年度の目標を達成。VOCに関しても、最も排出量の多い衣浦工場の今回の改善により全社の2015年度目標を達成した。

設備導入後のVOC燃焼運転は順調というが、「排気中の粉塵除去量が当初の設計値に対して高く、前処理フィルタの交換コスト費用が増える」として今後、新たなフィルタ開発を進めてコスト低減を図っていく方針。

自動車分野に限らず、製造工程の中でエネルギー使用量の大きな割合を占めるのが塗装工程であり、大手メーカーを中心に各工場では前処理、塗装、乾燥それぞれで省エネ効果に取り組んでいる。省エネ投資はその費用対効果が判断基準になるため、短期間に投資回収できるシステムが求められている。

| 実施年 | 改善テーマ | CO2削減効果(t) |

| 2008年 | 工場空気活用に夜外気負荷低減 | 394 |

| 2009年 | 温湿度盛業のムダ運転の見直し | 432 |

| 2010~2011年 | 非稼働時陽圧制御で空調停止 | 207 |

| 2013~2014年 | ブース排気のリユース化 | 156 |